A PTE 3D Központ az intézmény berkein belül egyedülálló tevékenységével közvetlenül egyesíti az additív technológiák iránt érdeklődő tudományágakat. A rendelkezésre álló széles körű technológiák segítségével a kutatás, fejlesztés és mérés valamennyi területe szakértőinek bevonásával történik. A kezdeményezésnek nagy szerepe van, nemcsak az oktatás hatékonyabbá tételében, de az ipari alkalmazások kifejlesztésében, valamint a 3D nyomtatás orvoslásba történő bevezetésében is.

CNCMedia: Hogyan jött létre a szervezet, és mi a tevékenységi körötök?

Péntek Attila: A Pécsi Tudományegyetemen a PTE 3D Projekt, mint kiemelt regionális stratégiai irányvonal, 2014 nyarán született meg rektori kezdeményezésre, és egy GINOP pályázat keretében realizálódott. A folyamat betetőzéseként 2018-ban létrejött a PTE 3D Nyomtatási és Vizualizációs Központ. Három fő lábon állunk: kutatás, szolgáltatás és oktatás. Amikor elkezdtük a központ fejlesztését, akkor a 3D nyomtatás nem nagyon volt jelen a köztudatban, Pécsen is nagyon kevesen foglalkoztak vele. Azóta számos újdonság jelent meg, rengeteg új alapanyagot és technológiát tudtunk kipróbálni, mostanra pedig elég sok publikációt, előadást tudhatunk magunk mögött.

CNCMedia: A szolgáltatási szegmensen belül foglalkoztok esetleg bérnyomtatással is?

P. A.: A szolgáltatásunkba olyan feladatok tartoznak, mint prototípusfejlesztés, prototípusok és azok alkatrészeinek, valamint egyedi termékek, díjak nyomtatása, prototípusok elektronikai fejlesztése, esetleg kisebb szériás sorozatgyártás. A bérnyomtatás is jelen van, de mellette különböző műszaki és kutatási tevékenységek megvalósításával foglalkozunk. Ilyen például a 3D nyomtatott anyagok, kompozitok vizsgálata. Néhány éve egy pályázatnak köszönhetően hoztuk létre az anyaglaboratóriumot, ahol különféle roncsolásos anyagvizsgálatokat végzünk, természetesen ISO szabványoknak megfelelően.

CNCMedia: Mely technológiákat, eszközöket használjátok a műhelyben?

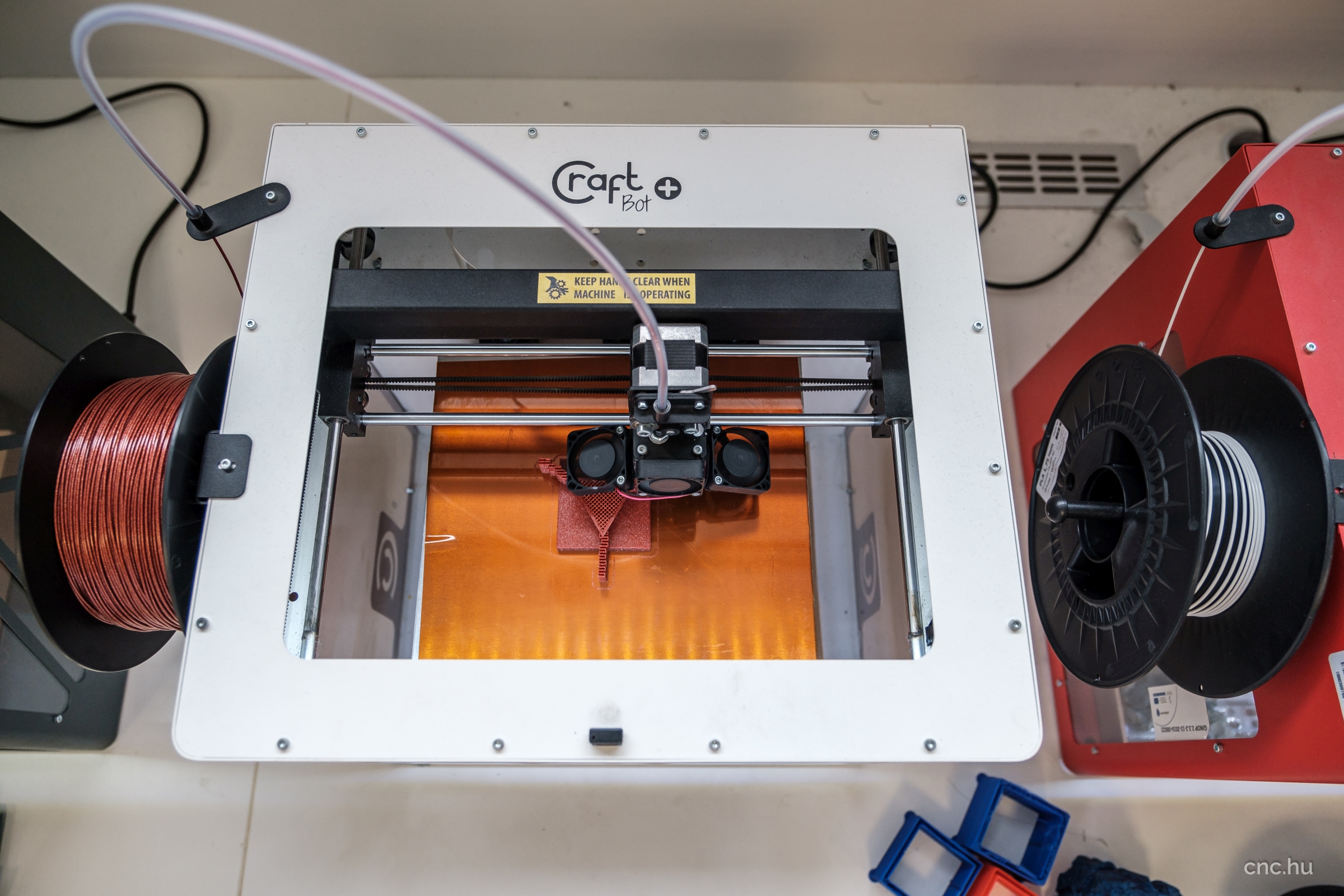

P. A.: Nyomtatásra kezdetben CraftBot nyomtatókat használtunk, amelyek szálhúzásos technológiával működnek, utána érkeztek nagyobb ipari nyomtatók többféle technológiával. Van SLS nyomtatónk és műgyantát anyagában színező PolyJet-ünk is. Eszközparkun bővülése során több szálhúzásos SLA, SLS nyomtató kapott helyet, továbbá kollégáink által fejlesztett egyedi nyomtatókkal is gyarapodtunk. Számos pályázaton részt vettünk az évek során, melyeken különbféle nyomtatókkal és egyéb eszközzel bővült a repertoárunk. Saját magunk is fejlesztettünk gépeket, melyekhez mi terveztük és nyomtattuk az alkatrészeket.

Időről időre folyamatosan bővítettünk, például az Industry F340-nel, amely egy ipari besorolású, zárt terű szálhúzásos berendezés, vagy más dual-fejes nyomtatókkal, mint például a CraftBot 3. Ennek köszönhetően olyan kísérleteink voltak, amely során egy modellen belül több anyagot ötvöztünk. A több komponensű tárgyak mechanikai tulajdonságát és az erre vonatkozó terveket Ansys-ban teszteltük, majd az anyaglaboratóriumban folytattuk le a valós szimulációkat.

Jelenleg a laborban egy saját építésű nyomtató is található, amely egy kollégám szakdolgozatához újratervezett konstrukció, a megszokottnál nagyobb nyomtatási térrel. Emellett van még egy újratervezett nyomtatónk, amely az átlagos szálhúzásos technológiákhoz képest akár háromszor gyorsabb nyomtatási sebességre képes. A mozgó nyomtatófej nagy tömege mindig is problémát okozott korábban. Ezt azonban szoftveres és hardveres fejlesztéssel kompenzáltuk, a korábbi csapágyakat lineáris sínen futó kocsikra cseréltük, amely alapvetően sokkal nagyobb pontosságot eredményez.

Mindezek mellett a már említett SLA nyomtatási technológiával is rendelkezünk, melyet többek között a Formlabs 3-as és 2-es gépek képviselnek. Erre a megoldásra folyamatos megrendeléseink vannak egyetemi karokról és külsős szervezetektől egyaránt.

CNCMedia: Mely technológiák mondhatóak beváltnak az egyes alkalmazási területeken?

P. A.: Ez nagyon szerteágazó, hiszen mást igényel a műszaki, a művészeti vagy épp orvos irány. Utóbbira az SLA technológia felel meg egyre inkább. Ugyan ez nagyobb ridegséget és esetleges törést jelent, viszont ezen a területen a pontosság sokkal fontosabb szempont a tárgy ellenállóképességénél. Minden szituációnál igyekszünk a legmegfelelőbb technológiát alkalmazni, annak érdekében, hogy működőképes prototípus, majd pedig végtermék jöjjön létre.

CNCMedia: Ha egy fejlesztő vagy gyártó cég, esetleg egy mérnökiroda szeretne elindulni a 3D nyomtatás irányába, milyen szempontokra érdemes figyelni?

P. A.: Technológiai szempont lehet például az alapanyag mennyisége. Minél kevesebb alapanyagot használunk, annál költséghatékonyabb a megoldásunk. A 3D nyomtatás ebben óriási különbséget jelent a forgácsoláshoz képest, hiszen itt additív módon építjük fel a tárgyat a lehető legkevebb anyagból, míg a forgácsolás során kivonjuk az anyagot. Természetesen rengeteg fejlesztést igényelnek az additív folyamatok. Régen például alátámasztás tekintetében 45° volt a határ, de manapság ez egyre jobban tolódik kifelé, és már alátámasztás nélkül is lehet nyomtatni a megfelelő beállításokkal, amivel folyamatosan új lehetőségek nyílnak meg számunkra.

Fontos továbbá az ár is. A szálhúzásos PLA például egy költséghatékonyabban beszerezhető alapanyag, de SLA, SLS esetében egy kg vagy liter alapanyag ára már az 50-70 000 Ft-ot is megközelíti. A színesben vagy akár átlátszó anyagból nyomtató PolyJet nyomtatóba pedig több százezer Ft az egyes alapanyagtípusokat tartalmazó kazetta.

Ezek mellett pedig az anyagminőség, összetétel, az elérhető felbontás és az utómunkához szükséges feltételek is fontos tényezők. Az SLA nyomtatókhoz szükség van pl. propanolra, amivel le kell áztatni a nyomtatás után tárgyon maradó műgyantát, a modellt pedig ezután UV fénnyel tovább kell kezelni. Előnye, hogy az FFF nyomtatásnál sokkal nagyobb felbontású, ráadásul egyre inkább hasonló tulajdonságú anyagokkal képes dolgozni, mint az FFF technológia.

Ezt követően a műhelyben lévő gépek megismerése közben folytattuk a beszélgetést.

P. A.: A Markforged X7-es nyomtató épp egy próbatestet készít, szálerősítéses filamentből. A cég saját Onyx típusú alapanyagába nyomtat üveg, illetve karbon, vagy akár kevlár szálerősítést. Ezzel a különböző szálerősített próbatestek összehasonlítását fogjuk elvégezni.

A benti mérnöki központunkban foglalnak helyet a gépészek, fizikusok, mérnökinformatikusok, technikusok, egészségügyi mérnökök. A munkacsoportok mindig az adott projekt mentén alakulnak ki. A megfelelő szakemberek bevonásával igyekszünk a lehető leghatékonyabbak lenni, hogy minél gyorsabban tudjunk reagálni a piaci igényekre.

A most látható projektben próbáljuk ötvözni a szálhúzásos, illetve SLA technológiákat. Kutatásaink arra irányulnak, hogy minél gyorsabban és minél jobb mechanikai tulajdonságokkal rendelkező orvosi eszközöket tudjunk előállítani. Fontos szempont, hogy olyan eszközt igyekszünk fejleszteni, amit katasztrófa sújtotta területen is lehet alkalmazni, ahol mondjuk nem áll rendelkezésre megfelelő áramellátás és eszközutánpótlás.

CNCMedia: Az orvostechnológiában mennyire terjedt el mára a 3D nyomtatás?

P. A.: A 3D nyomtatás egyre inkább bekerül a köztudatba. Egyre egyszerűbb a használata, gyakorlatilag már egy gombnyomással indítható lesz a gyártás, ami még népszerűbbé teszi majd. Továbbá az alapanyagok egyre szélesedő palettája is lehetővé teszi a terjedését számos területen. Korábban sok volt a bizonytalanság, de mára egyre több olyan megkeresésünk van, ahol célzott megoldások után kutatnak egyes problémájukra. Természetesen mindig egyeztetjük a lehetőségeket, de az orvosok is egyre pontosabb elképzelésekkel fordulnak felénk az ötleteikkel kapcsolatban.

CNCMedia: Létezik konkrét együttműködés ezen a téren?

P. A.: Nemrégiben indult el a ’Biomedical engineering’ képzés a PTE Műszaki és Informatikai Kar, valamint az Általános Orvostudományi Kar együttműködésével, amelyet mi is nagy mértékben támogatunk. Kollégáink óraadóként vesznek részt a képzésben, illetve az MSc, majd pedig PhD szintű kutatásokban segítenek a hallgatóknak.

CNCMedia: Miként zajlik a műhelyben általában egy projekt?

P. A.: Sokszor érkezik olyan megkeresés, hogy egy adott terméket kell újra lemodellezni, továbbfejleszteni, majd kinyomtatni. Ha az adott modell nem áll rendelkezésünkre, akkor kézi szkennert használunk, így tudjuk replikálni a tárgyat, épületszkennerünkkel, pedig építészeti projektekhez tudunk komplett épületeket digitalizálni, virtuális térbe helyezni.

Ezen a ponton is összeér a munkánk az orvosi területtel, hiszen korábban például a pécsi orvoskar auláját szkenneltük. 360°-os képet készítettünk róla, textúrákat adtunk a modellhez, és végül egy interaktív, interneten elérhető galéria szolgáltatást készítettünk a kar számára.

CNCMedia: Menjünk tovább. Az alsó szinten mivel foglalkoztok?

P. A.: Ott találhatóak a már említett ipari technológiák, például a Stratasys PolyJet J750-es verziója, amely CMYK színpalettával rendelkezik. Ennek kistestvére a Stratasys Eden 260vs dental advantage nyomtató, mellyel többek közt fogászati fúrósablonokat készítünk olyan rendelők számára, ahol CT-vel alkotják meg a fogsorról a képet, amiből utána szegmentált 3D modell hozható létre. A 3D-s program és modell segítségével csökken a beavatkozás közbeni kockázat, valamint a folyamatok is felgyorsulnak.

CNCMedia: Ezt a megoldást hol alkalmazzák? Magán vagy állami szférában?

P. A.: A magánklinikákon vagy rendelőkben egyre inkább elterjedt, körzeti fogászatokon kevésbé. A modelleket általában oktatási célra használjuk. Készítettünk már többféle fogászati szimulátort, és a gyakorlati oktatás során is nagyon jól használhatók ezek a fogmodellek.

Következő nyomtatónk a szelektív lézerszinterező (SLS) EOS Formiga P110, amelyet szintén pályázat keretében szereztünk be a 3D projekt pályázat megvalósítási időszakának elején. Az SLS nyomtatás esetében egy fűtött kamrában rétegről rétegre egy lézer hevíti fel a megfelelő helyen a porszemcséket, melyek összeolvadnak az előző réteggel, így a folyamat végén a kibontó asztalon vesszük ki a kész modellt a porágyból. Ez a berendezés ipari minősítésű nyomtató, amellyel kisebb szériás nyomtatásokat is vállalunk. Az általa készített poliamid anyagú testek rugalmasabb tulajdonságúak egyes szálhúzásos anyagokhoz, például a PLA-hoz vagy az ABS-hez képest, azonban a nyomtatási technológia következtében létrejövő porózusság miatt nehéz a tárgyak utókezelése, különösen a festés, de erre is léteznek megoldásaink. A szálhúzásos technológiával ellentétben itt nem lehet állítani a belső kitöltés struktúráját, valamint a kitöltés százalékos sűrűségét. Két opciónk van: vagy tömörre készítjük, vagy kiüregeljük a modellt, a nyomtatás során a tárgy belsejében maradt port pedig a tárgyba tervezett apró „furatokon” keresztül távolítjuk el, így külön megmunkálásra nincs szükség.

A Formiga egy kisebb testvére, egy Sinterit Lisa asztali SLS is megtalálható nálunk, amely már nem számít ipari nyomtatónak. Durvább nyomtatásra képes a Formiga P110-hez képest, és jelentősen kisebb nyomtatási térrel rendelkezik. Az SLS nyomtatók esetében célszerű megvárni, hogy minél több modell kerüljön a nyomtatási térbe, ugyanis a használt és új port mindig vegyítjük, viszont bizonyos számú használat után ezt a port nem tudjuk újra betölteni.

CNCMedia: A nyomtatókon kívül milyen egyéb berendezéssel rendelkeztek?

P. A.: Egy egyszerűbb esztergánk és egy CNC marógépünk van, melyekkel jobbára fém- vagy műanyagmegmunkálást végzünk. Ezek nagy segítséget jelentenek a prototípusfejlesztés azon szakaszában, amikor fémalkatrészeket kell gyártanunk a 3D nyomtatott alkatrészek helyett. Ezek mellett még állványos fúró, csiszolók és egyszerűbb szerszámok is rendelkezésünkre állnak. Van egy mikro fröccsöntő gépünk is, de a fém fröccsszerszám magas ára miatt azt 3D nyomtatással készítjük.

CNCMedia: Amikor dönteni kell róla, hogy nyomtassatok egy alkatrészt vagy sem, akkor melyek a befolyásoló tényezők?

P. A.: Sokszor a nyomtatás nagyon körülményes, költséges vagy egyszerűen lassú, és a változatos paletta ellenére sem ad olyan eredményt, amely megfelelő a végtermék eléréséhez nagyobb darabszám esetén. Ezért poliuretán és szilikon öntéssel is foglalkozunk. Ennek röviden úgy néz ki a folyamata, hogy kapunk egy CT felvételt mondjuk egy combcsontról, azt szegmentáljuk, majd az elkészült 3D modellből készül egy öntőforma, így a kisszériás gyártás kézi öntéssel is megvalósítható, poliuretánok, szilikonok felhasználásával. Végül lesz egy élethű csontunk, amin az orvostanhallgatók tudnak gyakorolni.

Ezen kívül a Markforged fémnyomtatója segítségével különböző fémötvözetekből tudunk nyomtatni, melyeket utólagos, lúgos közegben történő áztatás után kemencében kell kiégetni. A szinterezés során a tárgy összeolvad, valamint bizonyos mértékben zsugorodik is, végeredményül egy fémöntvényt megközelítő minőséget elérve. E folyamat során ugyan nemesgáz-keverékeket kell használunk az oxidáció elkerülése, így a tárgyak minőségromlásának megakadályozása okán, emiatt költségesnek mondható a technológia, a végeredményt tekintve ugyanakkor a marásos vagy esztergálási eljárásokkal összemérhető minőségi szintet kapunk, azok technológiai korlátai nélkül.

CNCMedia: Említetted korábban az anyagvizsgáló laboratóriumot. Annak mi a pontos szerepe?

P. A.: Roncsolással járó dinamikus és statikus mechanikai vizsgálatokat tudunk elvégezni kutatásaink során. Szakító- és hajlítópróbákat, ütőmunka méréseket és fárasztásokat végzünk. Korábban például egy vezetőképes kompozitot nyomtattunk szálhúzásos technológiával, melynek a hajlítás függvényében adott elektromos jelátviteli karakterisztikáját vizsgáltuk. Ezáltal egy hőmérő szenzort tudtunk nyomtatni egy 3D modell külső PLA rétegein belül.

Olyan kutatásunk is volt, melynek során azt vizsgáltuk meg, hogy szálerősített szálhúzásos technológiával nyomtatható-e foghúzásra alkalmas fogó. Szimulációs jelleggel a mérőgépbe helyeztünk egy 3D nyomtatott fogat, és több fogorvos segítségével összehasonlítottuk a valódi fogorvosi fogóval.

CNCMedia: Hogyan látjátok a 3D nyomtatás helyzetét 5 év múlva? Szélesebb körökben is el fog terjedni, vagy már megtalálta a helyét a technológia?

P. A.: A 3D nyomtatási technológiák a piacon egyre kiforrottabbak, és folyamatosan jönnek az új fejlesztések, melyekkel mi is rendre foglalkozunk. Az additív gyártástechnológiák egyre inkább beépülnek a köztudatba, így sokan keresnek meg minket különféle nyomtatási feladatokkal. Nagyobb vállalatok már saját maguk is alkalmaznak SLA és szálhúzásos technológiákat. A 3D nyomtató 5 év múlva egyre több háztartásban jelenik meg, és nem csak mérnöki szaktudással rendelkező emberek használják. A 3D Központ az élenjáró kutatásaival szerintem 10 év múlva is fontos szerepet fog betölteni a 3D nyomtatás világában, hiszen mindig lesznek új igények, melyekhez kutatásokon és fejlesztéseken át juthatunk el.

CNCMedia: Remény vagy optimista zárógondolat?

P. A.: Remélem, 10 év múlva sejtnyomtatáson túl már szervnyomtatással is foglalkozhatunk majd.

További információ: