Évszázadok óta az ipar első számú anyaga általában az acél volt, tekintettel a lehetséges alternatívák kínálatára. A választás azért esett éppen rá, mert rendelkezett azon tulajdonságokkal, amelyeket az alkalmazási területek igényelnek. A támasztott követelmények: erő, tartósság, sokoldalúság. Mi a helyzet az üzemeltetési körülményekkel? A vegyi anyagokkal szemben is megmaradnak ezek a képességek? A „tiszta” levegő mit kezd a masszív, elpusztíthatatlan acéllal? A korrózióálló képessége sajnos az acélnak igen gyenge. Nemcsak az agresszív kémiai környezettel szemben válik sebezhetővé, de az atmoszférában található víz és az oxigén is kikezdi a felületét, ezért védenünk kell azt a további károsodásokkal szemben. Így könnyen adódik az a logikus gondolat, hogy védjük meg a fémet olyan módon, hogy körbevesszük egy, a vízzel és oxigénnel nem reakcióba lépő anyaggal. Ezt hívjuk bevonatnak. Különböző fokú, minőségű, mennyiségű és tulajdonságú védelemmel láthatjuk el az acél felületét, ezzel kitolva egy adott alkatrész élettartamát, vagy akár teljesítményét is.

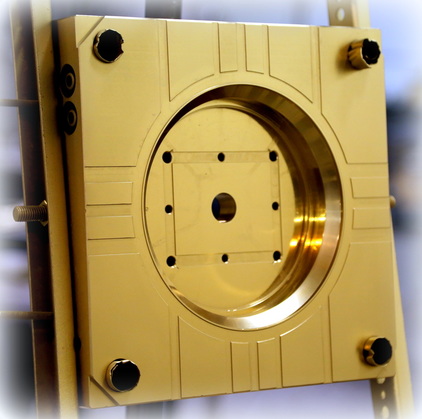

A képen egy fröccsöntő szerszám látható, amelyre TiN réteg bevonat került, ezzel meghosszabbítva az élettartamot, és segítve a műanyag feltapadás okozta problémák elkerülését, így növelve a termelékenységet. (Forrás: Surface Solutions Inc.)

Cikkünk célja, hogy egy átfogó képet adjon a bevonatok fajtáiról, jellegzetességeiről, alkalmazási példákkal. Sok eljárás közül választhatunk, az alapfém és az elvárt mechanikai tulajdonságok határozzák meg általában, hogy milyen legyen az alkalmazandó technológia, illetve a bevonat. Fontos leszögezni, hogy a bevonat nem csodaszer. Ha az alapfémünk gyenge minőségű, nem lesz a belőle készülő alkatrész élettartama kétszer olyan hosszú, csak azért, mert egy extra réteget kapott. A bevonatolást, mint technológiát már a legtöbb ipar ismeri, folyamatosan használja. Jelen van például az autóiparban, repülőiparban, faiparban, csomagolóiparban, az élelmiszeriparban, de már az általános gépészeti alkatrészekben is gyakran megjelennek. Mivel sokak számára már ismerősek ezek az eljárások, nem térünk ki ezek részletes ismertetésére, csak körvonalakban futjuk át, melyek azok a leggyakoribb eszközök, amelyeket alkalmazhatunk a korrózióval szemben.

1. Eloxálás

Az eloxálás egy olyan eljárás, amely elősegíti a védő oxidréteg kialakulását a fém felületén. Számos színesfém eloxálható, az alumínium reagál a leghatékonyabban erre a folyamatra. Az eloxált felületek karbantartása a legkönnyebb. Az eloxált felületek enyhe tisztítószerekkel rendszeresen tisztíthatók. A kész eloxált felületek kémiailag is stabilak és normál körülmények között nem bomlanak le. Ennek az eljárásnak a legjelentősebb hátránya, hogy csak kevés fém felületén alkalmazható. Nem megfelelő vas-fémekhez, tehát az olyan általános anyagokat, mint az acél és a vas, nem lehet eloxálni.

2. Tűzihorganyzás

A horganyzás során a fémet (többnyire acélt vagy vasat) olvadt cinkfürdőbe merítik. Az eltávolítás után a bevont fém reakcióba lép a légkörben lévő oxigénnel és szén-dioxiddal, és védő cink-karbonát réteget képez. Számos előnye van a bevonat típusnak, ilyen például az, hogy a cink-oxid bevonat rendkívül stabil, és szorosan tapad a fém hordozóhoz; nagyon strapabíró és nem válik le róla egykönnyen. Az eljárás legnagyobb hátránya az ára. A tűzihorganyzás nagy szerkezetek esetén kifizetődő lehet, de kisebb darabok esetén nem túl költséghatékony. Ráadásul esztétikailag nem túl kívánatos a szürkés megjelenése ezeknek a daraboknak.

3. Galvanizálás

A galvanizálás során mindkét fémet (a hordozófelületet és bevonatot adó anyagot) elektrolitikus oldatba helyezik. A bevonandó fém anódként, míg a bevonó fém katódként működik. Elektromos áramot vezetnek az elektrolitikus cellára, aminek hatására fémionok mozognak a katódról az anódra, így kialakul a bevonat. Előnye, hogy kiváló korrózióállóságot biztosít, és javíthatja a fém egyes mechanikai tulajdonságait is. A galvanizálás emellett esztétikus felületkezelést is eredményez, így ideális ékszerek és dísztárgyak bevonására. Hátránya, hogy nem képez egyenletes vastagságú bevonatot, így alkalmatlan nagy tűrésű alkatrészek bevonatolására. Ipari méretekben túl költséges is, ráadásul mérgező és káros vegyületeket alkalmaznak elektrolitként. Ebből következik, hogy eléggé környezetszennyező.

4. Porszórás, szinterezés

Egy tárgy bevonatolása por állagú alapanyaggal. Ez egy elektrosztatikus folyamat, amelynek során a bevonat részecskéi elektromosan feltöltődnek a bevonandó részével ellentétes polaritással. A töltéskülönbség hatására a por alakú részecskék a fém felületéhez tapadnak. Ezután kemencében felhevítik, hogy a bevonat megkeményedjen. Előnyük a tartósság, és az esztétikailag kellemes megjelenés. Ezen túlmenően, mivel a porbevonatok nem tartalmaznak oldószereket, az illékony szerves vegyületek kibocsátása alig van, vagy egyáltalán nincs. A technológia hátránya a magas indulási költségek. Speciális szórófülkék, szárító kemencék és festő felszerelések, kellékek szükségesek a bevonat alkalmazásához. Ráadásul vékony réteg kialakítása szinte lehetetlen. Az elkészült bevonat felületi érdessége sem hasonlítható más bevonatok minőségéhez.

5. Festékréteg

A festett bevonat lényegében folyékony festék felhordása. Legnagyob előnye: ez a leginkább hozzáférhető és a legköltséghatékonyabb bevonattípus. Az alapfém típusától, a működési környezettől és a vele szemben támasztott működési követelményektől függően különböző típusok használhatók. Hátrányuk, hogy a sok festéktípus mérgező elemeket és illékony vegyületeket tartalmaznak, amelyek erősen környezet károsítóak. Tartósságukat tekintve is elmarad a többi bevonattípustól, hamarabb leválnak a bevont tárgyról.

A következőkben taglalt bevonat típusa a fentiek közül egy technológiai eljárásba sem sorolható, azt egy egészen más eljárással juttatják a hordozó felületére. Ez az egyik leggyakrabban előforduló bevonat, amivel számos területen találkozhatunk, a titán-nitrid (TiN). Jól kiegyensúlyozott, jól szabályozható, extrém tartós tulajdonságai miatt régóta az egyik sztenderd rétegtípus. Aranyszerű színéről könnyen felismerhető, bár ezt a színt csak bevonatolás után éri el, egyébként barna színű. Gyakran alkalmazzák nitridált vagy cementált alapfém felületek fölött legfelső rétegként. Vickers keménysége 2300 ± 300, a legtöbb alkalmazási területen a bevonat vastagsága 2-4µm, maximális alkalmazási hőmérséklete 500 °C. Lehetőség van szerszámacél, gyorsacél, keménykarbidok, illetve számos más egyéb fémek bevonatolására ezzel a réteggel.

A filmréteg PVD (Physical Vapour Deposition) vagy CVD (Chemical Vapour Deposition) technológiával is felvihető az alkatrészre. A technológiák részletes ismertetése önmagában egy külön cikket érdemelne, de nagyjából arról van szó, hogy megkülönböztetjük milyen módon kerül az elpárologtatott, elporlasztott fém ion rá az alapfémre, és miként hoz létre bevonatot:

- Fizikai úton (PVD) történő alkalmazás esetén a felrakódás történhet elektromos ív segítségével, illetve mágnes tér segítségével bombázhatjuk a hordozófelület (más néven szubsztrátot) egészen addig, amíg elegendő fémionnal nem ütközik ahhoz, hogy létrejöjjön a kellő vastagságú bevonat. Mindez magas hőmérsékleten, és ultramagas vákuum alatt zajlik.

- Kémiai úton (CVD) történő eljárás során is ultramagas vákuumot hozunk létre, valamint felfűtjük a kamrákat kb. 600-1000 °C körüli hőmérsékletre. Ez a hőmérséklet jóval magasabb a PVD technolóigánál használt hőmérsékletnél, hiszen itt kémiai reakciókat kell beindítani és fenntartani. A fémionok gőzállapotban vannak, kémiailag kötésben vannak egy reaktív gázzal (jellemzően klórral), és a kamrába áramoltatják, ahol a szerszámok találhatóak, és körbejárják azt. Ezután hidrogén gázt pumpálnak a kamrába, melynek segítségével a klórgáz reakcióba lép a hidrogénnel, és kötést alkot, így válik le a fémes bevonat a tárgyunkra.

A 2 eljárás közötti leglényegesebb eltérés, hogy a PVD bevonattal jóval vékonyabb réteget érhetünk el a tárgyunkon, és az élek, például a vágóélek egy szerszámon jóval élesebbek maradnak. Ezért főként – forgácsolásról beszélve – a PVD szerszámokat inkább simításra használjuk. Ezzel szemben a CVD bevonatolt szerszámok leginkább a nagyolásnál váltak be.

A titán-nitrid leginkább azon tulajdonsága miatt ismeretes, hogy biztosítja az éltartást és a korrózióállóságot. Ezen okból kifolyólag leggyakrabban forgácsoló szerszámoknál találkozunk vele, például fúrószárak és marószerszámok esetében, így tolják ki azok élettartamát a többszörösére, ugyanakkor a meleg- és hidegalakító szerszámokban is találkozhatunk vele. Műanyagiparban olyan helyeken fordul elő, ahol a szerszám nagyon koptató hatásnak van kitéve, de nyomásos öntőszerszámoknál a formaleválasztást is segíti. Az acéllemezek feldolgozásában is fontos szerepe van: a hidegfolyató, mélyhúzó, stancoló, présszerszámok esetében javítja a feltapadás miatti problémákat. Alkalmazását tekintve az orvosipar is előszeretettel használja protéziseknél, pl. csípő protézisben is megtalálható, mivel biokompatibilis.

A TiN-nek számos, továbbfejlesztett, kereskedelmi forgalomban használt változata létezik, mint például:

- titán-karbon-nitrid (TiCN),

- titán-alumínium-nitrid (AlTiN vagy TiAlN),

- alumínium-króm-titán-nitrid (AICrTiN),

- titán alumínium karbo-nitrid (TiAICN),

- titán-karbon-nitrid (TiCN).

Manapság egyre gyakrabban találkozhatunk vele sportszereken, késeken és lőfegyvereken, fél-automata fegyvereken is. Kevésbé látható helyeken is gyakori, mint például a mikroelektronikában. Mivel nagyfokú biostabilitással rendelkezik, a bioelektronikai eszközökben elektródaként is használható, így intelligens implantátumokban vagy bioszenzorokban, ahol sokféle testnedvnek kell ellenállnia.

Jól látható, hogy egy valóban sokoldalú rétegtípusról van szó, ami számos területen előfordul, és érdemes megfontolni a használatát bármilyen alkalmazásról is legyen szó.

A cikksorozat további részében megvizsgáljuk a gyakori bevonat típusokat.

Források:

https://www.machinedesign.com/machine-design/article/21812948/metal-coatings

https://www.corrosionpedia.com/5-most-common-types-of-metal-coatings-that-everyone-should-know-about/2/6894

https://en.wikipedia.org/wiki/Titanium_nitride

https://www.eifeler.com/northamerica/en/pvd-coatings/tin/

https://www.eifeler.com/app/uploads/sites/91/2020/04/voes_eifeler-Coatings-Guide-Bro_Rev_5.pdf

https://www.tincoat.net/pvd-coating-applications/injection-molding/

https://www.harveyperformance.com/in-the-loupe/pvd-coating-vs-cvd-two-common-coating-application-methods/