A sok számításba vett műszaki és gazdasági paraméter mellett gyakran elsiklik a figyelem fölötte, mert negatív hatása sok esetben csak hosszú távon, vagy mért adatok kiértékelése alapján érződik. Pedig befolyással bír a szerszámgép orsójának terhelésére, a szerszám élettartamára és a munkadarab méreteire, illetve esztétikájára is. A következő sorok a megmunkáló központok szerszámtartóinak radiális ütéséről, és ezek kezeléséről szólnak.

A megmunkálás típusához megfelelő tartó választása

A fordulat egy dolog, a forgácsolás közben ébredő erők pedig egy másik.

Bár ez korábban nem volt jellemző, mára a legtöbb forgácsolási alkalmazáshoz megvannak a legmegfelelőbb szerszámtartók is. Ennek oka, hogy a gépeinket és üzemeinket körül vevő világ igényeivel, maguknak a termelőeszközöknek is meg kellett változni. És meg is változtak, többnyire jó irányba.

Vannak hatalmas, emberi ésszel nehezen mérhető erejű és nyomatékú gépek, amik a méretes szerszámokat lassan forgatva bődületes mennyiségű forgácsot választanak le. És vannak, szemmel alig látható picike szerszámokat hihetetlen sebességgel pörgető masinák is, amiket a tengelyeik gyorsasága és dinamikája tesznek nagyon hatékonnyá a maga kategóriájukban. És természetes, hogy a két említett, egymástól rendkívül távol eső megmunkálási módszer más-más tartókat kíván.

De a történet nem ér véget a gépnél, vagy annak méreténél. Adott műszaki paraméterekkel megalkotott szerszámgépen, attól függően, hogy milyen megmunkálás történik, többféle szerszámtartót használunk. Ennek okai közt szerepelnek a következők.

Amennyiben a szerszám átmérője nagy, úgy a javasolt vágósebesség eléréséhez kisebb fordulatra van szükség, ha pedig kicsi, úgy nagyobbra. A javasolt vágósebesség jelentősen különbözik az anyagoknál. Az edzett szerszámacélokat, vagy a titánium ötvözeteket alacsonyabb, az alumínium anyagokat magasabb vágósebességgel munkáljuk. A fordulattal növelni kell a tartó kiegyensúlyozottságát. De különbség van abban is, hogy nagyoló vagy simító eljárásról, fúrásról stb. van-e szó.

A fordulat egy dolog, a forgácsolás közben ébredő erők pedig egy másik, noha egymástól nem függetlenek. A fordulat például meghatározza a centrifugális erő nagyságát, ami ebben a témában nagy szerepet kap. Ha pedig ezt az orsó csapágyaira mért ütésekkel erősítjük, az közép- és josszú távon érezteti a hatását.

A tartó típusát és kiegyensúlyozottságát is befolyáolja a CNC gép orsóvégződése. A BT vagy SK típusok voltak a legjellemzőbbek hosszú ideig. Létjogosultságuk nem vitatható, amit az előnyeik hosszú sora igazol.

Új szelek fújnak

Azonban a megváltozott világ új kihívásaira adott ipari válaszként megjelentek új megoldások a szerszámok rögzítésére, és lassan de biztosan a hazai pályán is megvetik a lábukat, egyre több, talán mostanra a legtöbb üzemben ismerik őket. Amiről szó van, az a HSK típusú orsóvégződés és szerszámbefogás. Alapvető igazság, hogy a nagyobb fordulatú gépekre szerelik elsősorban. Előnye például, hogy nincs kúpvonó csap (behúzó gomba), illetve hogy kiegyensúlyozottabb, ami fokozza a megmunkálás pontosságát, és csökkenti az orsó terhelését.

Az orsóba való rögzítéséhez a BT vagy SK típusokkal szemben nem húzóerőt használ, ami a fordulat növekedésével csökken, hanem egy teljesen új módszert, ami a fordulat növekedésével nem változik, vagy inkább növekszik. Fontos különbség még, hogy nem csak a kúp, hanem homlok felületen is támaszt, ami jelentősen növeli a befogás merevségét.

Itt lényeges megjegyezni, hogy a BIGBORE típusú BT tartók is homlok és kúp felületen érintkeznek az orsóval, azok azonban inkább nagyteljesítményű marási megmunkálásokra lettek fejleszteve.

A HSK ellen szól, hogy nagyobb kinyúlások érhetők el vele, ami nem minden esetben előny. A megnövekedett szerszámkinyúlás fokozottan terheli a főorsót, és bizonyos esetekben nehezítheti az elféréseket a munkatérben. A repülőgépipar, öntőforma gyártás és elektronikai ipar területein a legelterjedtebb.

Mennyire fáj az ütés, ha a pénztárcára mérik?

Egyes esetekben az orsó hangja jelzi a kiegyensúlyozatlanságot, de az üzem zajában ez csak az esetek kis százalékában detektálható.

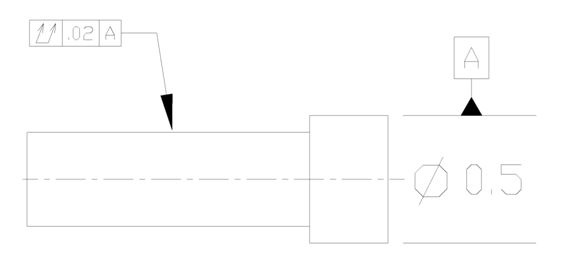

A szerszámtartó ütését tulajdonképpen úgy lehetne definiálni, hogy az elvi forgásközépponthoz képest a mért felület mennyivel tér el. Jellemzően a legnagyobb értéket szoktuk kiemelni, és ezzel meghatározottnak tekinthető a szerszámtartó radiális ütése.

Van egy másik érték, amit itthon ritkábban, a külföldi szakmai anyagokban gyakrabban használnak, ez az ún. TIR, ami tulajdonképpen a szerszámtartó forgástengelyétől mért legnagyobb és legkisebb távolság különbségét jelenti.

A szerszámtartó vásárlásánál vagy használatba vétele előtt fontos, hogy ismert legyen a műhelyben betöltött szerepe. A szerszámtartók ismertetőjében szerepel pontosságukra, (ütés stb.) vonatkozó érték is. Ez természetesen nem azt jelenti, hogy egy adott típusó tartó, például patronos befogó esetén mind ugyan azt a pontosságot tudja ütés szempontjából. Gyártónként eltérő lehet, a szabvány pedig több féle kategóriát sorol, köztük olyat, aminek a használata a nagyolási pontosságok elérésére a legalkalmasabb és olyat is, amivel ennél jóval jobb eredmény érhető el. A különbség külsőre nem, csak mérve látható, illetve az eszköz árában mutatkozik.

Csak ha mérve van, akkor látható

A radiális ütés, vagy TIR (teljes radiális ütés) nem csak a megmunkálás pontosságát befolyásolja, hisz az a fúrásokat kivéve a legtöbb helyen korrekcuózható.

A szerszám élettartamára jelentős befolyással bír. Ez persze csak alapos munkával, dokumentált tesztelésekkel mutatható ki, ezért az üzemek sok esetben elsiklanak felette. Az első 20 legyártott darabnál csak szélsőséges esetben lesz mérhető a differencia.

Egy másik, talán még nehezebben mérhető paraméter a szerszámgép orsóját ért terhelés. Különösen a nagy fordulaton működő gépek esetén igaz, hogy a szerszámtartó, illetve az összeszerelt szerszám pontatlansága hosszú távon a csapágy elhasználódását okozza. De mivel ez nehezen mérhető és bizonyítható, a beszerzéskor nem kerül számításba. Egyes esetekben az orsó hangja jelzi a kiegyensúlyozatlanságot, de az üzem zajában ez csak az esetek kis százalékában detektálható.

A kérdés tehát nem csak műszaki, hanem gazdasági is.

Nem csak a tartó számít

A téma nehézségét részben az adja, hogy műszaki érvek állnak a rövid távú gazdasági előnyökkel szemben, ami egyes élethelyzetekben nehezen értelmezhető.

Attól függően, hogy a szerszám milyen tartóba kerül összeállításra, a szerelt egység több darabból áll. A darabok kiegyensúlyozottsága külön-külön is fontos, együtt pedig kiadódik az a szám, ami a valós terhelést jelenti majd a munkadarabra, a szerszámra és a CNC szerszámgép főorsó csapágyára vonatkozóan.

A szűk keresztmetszet az az alkatrész, ami a legkevésbé precízen lett megmunkálva, vagy az iparban töltött hosszú és megpróbáltatásokkal teli napjai során megsérült, ebből adódóan csak árnyéka egykori önmagának, gyári paramétereit rég nem hozza.

Egy patronos befogó esetén, ami tegyük hozzá még precíziós patronok esetén sem mindig a legjobb eredményeket hozza, legalább négy alkatrész együttesen adja majd ki a végső ütés nagyságát, és ez csak a szerelést követően állapítható meg pontosan.

A szerelést követő ellenőrzés után egyes tartók esetében van lehetőség korrigálni a hibát. Vannak tartók, ahol pici csavarokkal, van, ahol ragasztható súlyokkal érhető el a kívánt állapot.

Ha választásra kerül a sor érdemes olyan megoldás mellett dönteni, amivel a dolgozó a leggyorsabban, és később átszerelhető módon tudja elvégezni a kiegyensúlyozást

Egy meglepő, de hiteles mért adat szerint fúrás esetén egy jobb kiegyensúlyozottságú tartóval 2.9x több furat volt elkészíthető.

MKGS – a megmunkálásban részt vevő eszközök rendszere

A Munkadarab-Készülék-Gép-Szerszám egységben bár a szerszám tartója nem kap kiemelt szerepet, bizonyítottan jelen van. A készülék tulajdonképpen esztergálás esetén a forgó darabot rögzítő eszköz. Marás esetén az álló darab rögzítése mellett készülékként értelmezhető a forgást végző szerszám megfogásra is.

A téma nehézségét részben az adja, hogy műszaki érvek állnak a rövid távú gazdasági előnyökkel szemben, ami egyes élethelyzetekben nehezen értelmezhető.

Hazai valóság

A választás, a tárolás, a felhasználás és az ellenőrzés kérdéskörei.

Más választ, és más használja

Az egyik probléma, hogy az üzemek jelentős részében más választja ki a szerszámtartókat, más szereli és más használja őket. Ha ők egymás érveit, céljait nem ismerve végzik a dolgukat, a legjobb szándék ellenére sem teljesülnek a várt feltételek. Ha például minőségi szerszámtartó kerül megvásárlásra, de annak szerelését egy elhasználódott patronnal valósítják meg, akkor a gépkezelő és beszerző igyekezete ellenére, nem lesz meg a várt hatás. Ha pedig silány minőségű tartó került a raktárba, a legnagyobb hozzáértés és igyekezet sem lesz elég a csodához a termelés oldaláról.

A tárolás rendszere és módszere

A tárolás komoly veszélyt jelenthet a szerszámtartók szempontjából, több területen is. Az egyik, a rosszul működő raktározási rendszerben keletkezett logisztikai zavar, aminek hatására a szerszámtartó nem akkor és nem oda kerül kiadásra, ahová annak kerülni kellene.

A másik, ha a tárolásból adódóan megsérül a tartó. Ez persze nem jelenti azt, hogy nem lesz használható, de pont azt az előnyét veszíti el, amiről ez a cikk szól. A kiegyensúlyozottságot.

Képzés és kultúra

Fontos, hogy minden érintett pontosan ismerje az egyes megmunkálásokhoz legmegfelelőbb szerszámtartókat, azok szerelési és tiszítási módszereit. Nagyon fontos továbbá, hogy az új belépők számára is elérhető legyen az információ a tartók kezelésével kapcsolatosan. Kerülni kell a szakmai féltékenységből adódó információ visszatartásokat.

De hasonlóan veszélyes az is, ha egy sokat látott idős szakember, a múltból hozott téves vagy elavult tudásaival formabontó reformokba kezd. Számukra is egyértelművé kell tenni, hogy a szerszámtartók kiválasztásával, használatával és tárolásával kapcsolatos miértek nem a véletlenek szülték. Igaz azonban az is, hogy a kintről érkező helyes gyakorlatokat érdemes integrálni a rendszerbe.

Mechanikai ütközések – felelősség kerülés

Kerülendő ugyan és nem büszkeség a géppel való karambol, de sajnos aki dolgozik hibázik is. A szerszámtartó, a szerszám az orsó is sérülhetett az ütközésben. Amennyiben a felelősségre vonás elkerülése érdekében a hiba következményei nem kerülnek kivizsgálásra, egy önmagát gerjesztő, gyorsított amortizáció veheti kezdetét, ami előbb vagy utóbb a selejt darabok számának gyarapodásában, a gép tönkremenetelében mutatkozik meg.

Az ellenőrzés fontossága

Elvégezzük a gép állását okozó, mellékidőt növelő ellenőrzést, vagy “peregjen” a forgács, ezzel bizonytalan következményeket okozva?

Az ellentmondásokkal teli forgácsolás egy újabb filozófiai kérdése lehetne, de ennél jóval rövidebb ideig tart, és valójában hasznos is.

A szerszám és szerszámtartó ütésének vizsgálatára több módszer is létezik. Az egyik, legkézenfekvőbb, különösen egy ütközés után, a gép orsójában ellenőrizni. Itt fontos, hogy önmagában a szám nem biztos, hogy beszédes. Érdemes tudni az előzmény értékeket. Ehhez pedig rendszeresen kell végezni, és dokumentálni az eredményeket. Az ellenőrzés történhet külső egységen is, amik közül a jobbak digitális kijelzőkkel segítik a munkát, akár a kiegyensúlyozást. Ennek előnye, hogy a gépen folyó munkát, hacsak nem erre a szerszámra vár, nem akadályozza.

Van lehetőség a kiegyensúlyozottság ellenőrzésére a gépen belül is, forgácsolás közben. Ez a real time módszer egyben diagnosztikai eszköz is, amivel a gép orsójának állapota is nyomon követhető, a statisztikák figyelésével pedig megjósolható az orsócsapágy tönkremenetele is. Az ilyen rendszerek jellemzően nem csak az ütést, hanem a szerszámtartó helyes pozícióját is figyelik, ami például ha forgács kerül az orsóhomlok és tartó gallérja közé, hibajelzést ad. Ez a szenzorokkal működtetett, IT alapú rendszer egy többcélú, jövőbe mutató megoldás, ahol az automatizált cellák folyamat biztonságának növelése, az ütemezett nagyjavítások leggazdaságosabb elvégzése nem elérhetetlen.

Idealista folyamat

A felmerülő összes probléma kezelését megoldhatná egy minden terület bevonásával megvalósuló, újragondolt beszerzési és használati folyamat.

Ha az elvárásokkal, lehetőségekkel, megmunkálási körülményekkel kapcsolatos összes adat begyűjtésre, majd elemzésre kerülne, az így kialakult, immár számokká konvertált igények szerint történne a vásárlás, sokkal közelebb lenne az ideális gyártás lehetősége. A dolgozók folyamatos képzése és motiválása kötelezően része a feladatnak, mert így az eszközök rendeltetésszerű használata és rendszeres ellenőrzése megvalósulna. A jó hír az, hogy a CNC forgácsolók jelentős többsége nem csak nyitott az ilyen újításokra, hanem boldog is tőlük.

Az örök cél

A műszaki érvek a rövid távú gazdasági célokkal nem mindig, a hosszútávúakkal az esetek többségében egyeznek.

Minden CNC forgácsoló üzem elsődleges célja a működési költségek csökkentése, és a termelési hatékonyság növelése. Ezeket minimális selejttel, maximális minőséggel, rövid ciklusidőkkel és alacsony fajlagos költségekkel igyekeznek elérni, melyeknek sikere három fő tényezőn múlik, amik a hozzáértés, az idő és a pénz. Bármelyik kiesésével a másik kettőből többre van szükség.

A fejlődést akadályozó tényező például a rossz szokások és a rövid távú gazdasági célok elérése érdekében háttérbe szorított műszaki szempontok. Pedig a műszaki érvek jellemzően a hosszú távú üzleti célok sikerét szolgálják.

A szerszámtartók kiegyensúlyozottságának kérdéskörére a következők adják a választ:

- Jó minőségi szerszámtartók és alkatrészeik

- Képzett és motivált szakemberek, professzionális tárolás

- Támogató munkahelyi kultúra, felelős használat

- Rendszeres ellenőrzés és selejtezés a hibák halmozásának elkerülésére