Jelen cikkünkben a fogaskerékgyártó technológiákat fogjuk röviden áttekinteni.

A 21. század elejére a fogaskerekes hajtóművek konstrukciós szerepe némiképp háttérbe szorult, ami két alapvető okra vezethető vissza. Egyrészt a gépipar felhasználói oldala egyre inkább lejjebb akarta nyomni az árakat, így igyekeztek elkerülni a drága gépelemek alkalmazását, – mint például a fogaskerekes hajtóművekét – másrészt az egyéb hajtásrendszerek teherviselő képessége és teljesítmény-átviteli hatásfoka a technikai fejlődéseknek köszönhetően nőttek. Például nagyobb határfrekvenciájú és szakítószilárdságú fogasszíjak kerültek piacra. Bár ez a tendencia nem volt olyan nagymértékű, mégis érezni lehetett a hatását, hogy „kevesebb fogaskerék kellett”. A fogaskerekes hajtóművek mindig is a „drágább” gépelemek közé tartoztak a fogaskerekek relatív drága gyártástechnológiája miatt.

Jelen cikkemben a fogaskerekek forgácsoló megmunkálásának alapvető technológiát, majd a modern lefejtő (kvázi gyaluló) megmunkálásokat, végül a fogaskerék gyártás CNC gépekbe történő integrálásának egyik lépését, a skiving (lefejtő) technológia alkalmazását tekintem át röviden, a teljesség igénye nélkül.

1. Klasszikus fogaskerékgyártó technológiák

A formázó technológiákkal szemben a fogaskerék forgácsoló technológiának két előnye van: egyrészt tetszőleges modulok és fogprofilok alakíthatóak ki, másrészt gyorsabb technológia. Hátránya a forgácsként keletkező anyagveszteség. A forgácsoló eljárások közül az egyik legrégebbi technológia a Maag rendszerű lefejtés, vagy gyalulás. A lefejtés során egy fésűs szerszámot mozgatunk fel-le, ami a fogaskerék fogárkait gyalulja ki. A fésűs szerszámot idővel forgó lefejtő szerszámra cserélték ki, így növelve a gyárthatóság határait (pl. ferde fogazású fogaskerekek gyártása nagyobb dőlésszöggel). A Maag rendszerű lefejtés egyik legnagyobb hátránya (így drágító tényezője is) a lassító-gyorsító szakaszok relatív nagy időigénye. Amint a lefejtő szerszám kilépett az anyagból, befejezte a forgácsolást, a szerszámot le kellett lassítani, majd ellenkező irányba felgyorsítani, így ezek a technológiailag elengedhetetlen állási idők növelték a gyártás idejét, ezzel pedig a költségét is. Továbbá, mint köztudott, egy gépészeti rendszer általában a lassítási-gyorsítási szakaszokban fogyaszt a legtöbb energiát (a kezdeti- és végszakaszok tranziensei miatt).

Másik forgácsoló technológia a profilmarás, amikor a forgó marószerszám profilja a fogárok profiljával megegyező. Itt egy fogárok kimunkálása során a szerszám végig dolgozik, így a klasszikus lefejtő eljárással ellentétben foganként kell befejezni a forgácsolást, és nem fogásvételenként. Hátránya az időigényessége volt, mivel egyszerre csak egy fogat (pontosabban fogárkot) lehetett forgácsolni.

A mai napig a modern technológiák közé tartozik a lefejtő marás (angolul: hobbing). Ennek a technológiának az eredete a 19. század végére vezethető vissza. A mai fogaskerékfogazó-gép gyártók többségének a múzeumában megtalálható egy-két régebbi lefejtő-marógép. Ez a technológia a mai napig megállja a helyét.

Az elve a következő: a munkadarab és a lefejtő-maró szerszám egymáshoz képesti relatív elmozdulása adja ki a vágósebességet. Mind a munkadarab, mind a fogazó szerszám együtt forog. A fogazó szerszámon spirálisan helyezkednek el a forgácsoló fogak. A forgácsoló élen alakul ki a vágósebesség, a szerszámhoz képest tangenciális irányban. A forgácsképződést tekintve gyalulásról (lefejtésről) beszélhetünk. Ám a fogazó szerszám egy keresztmetszetét vizsgálva rögtön szembetűnik a technológiai hasonlósága a marással. A munkadarab ép aktuálisan forgácsolt fogárkát tekintve a szerszám foga a munkadarab hengerpalástjába köríves pályán fejti le a forgácsot. A munkadarab ép forgácsolt fogárka a szerszámhoz képest elmozdul (a munkadarab forgása miatt), ezért szükséges a spirálos, menetes kialakítása a fogazó szerszámnak, hogy a szerszám forgása közben követni tudja az épp forgácsolt fogárkot.

2. Modern fogazó-forgácsolási technológiák, avagy „hobbing” és a „skiving”

Már korábbi cikkeimben párszor utaltam rá, hogy a magyar műszaki nyelv nevezéktana (vagyis „mit-hogyan hívjunk” tudománya) helyenként zavaros. A fogazási technológiák tekintetében is van egy kisebb keveredés. Az angolszász szakirodalomban a „modern” fogaskerék forgácsolásnál két technológia jelenik meg, a „hobbing” és a „skiving” néven. A hobbing nem más, mint a fent tárgyalt lefejtő marás, ami a gyalulás és a marás között áll technológiai és technikai szempontokat tekintve. A skiving nem más, mint egy lefejtési technológia, ahol mind a munkadarab, mind a lefejtő szerszám forog (hasonlóan a hobbinghoz), a vágósebességet itt is a munkadarab és a szerszám egymáshoz képesti relatív elmozdulása adja ki (hasonlóan a hobbinhoz), de itt a forgácsolóél máshol helyezkedik el, és a szerszám mozgása is eltérő. A magyar szakmai nyelvben helyenként találkoztam azzal, hogy a skiving technológiát is lefejtő-marásnak hívják. Hogy megértsük a kavarodás okát, tekintsük át a skiving elméleti hátterét.

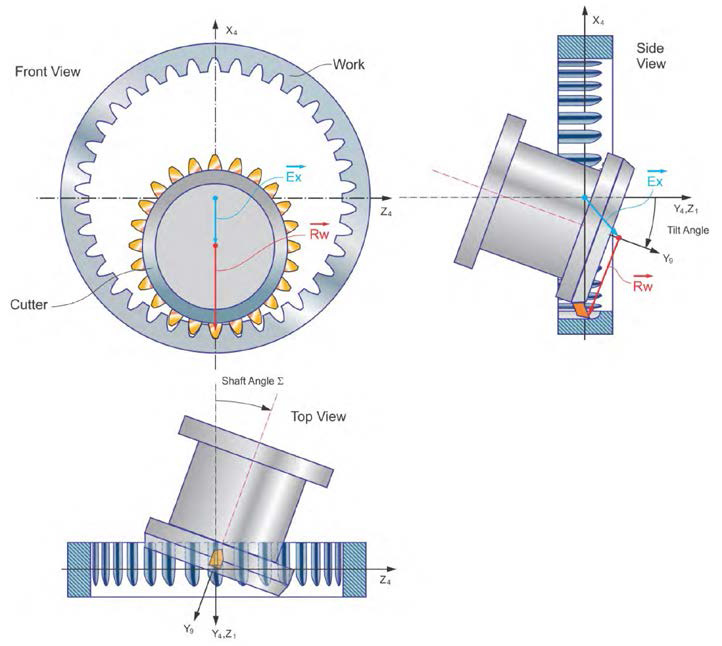

A skiving technológia első közelítésként olyan technológiának tekinthető, mely során egy „kvázi” fogaskerék alakú szerszámmal forgácsolunk. A munkadarab és a fogazószerszám egymáshoz képest kitérő szögben helyezkednek el. Egyenes fogú, hengeres fogazású fogaskerék gyártása esetén a szerszám dőlésszöge megegyezik a munkadarab és a szerszám tengelyei által bezárt szöggel. Mind a munkadarab, mind a szerszám forog. A kitérő tengelyek miatt a munkadarab és a szerszám osztóköreinek síkjai nem esnek egybe. Emiatt, amikor a fogazószerszám első foga behatol az anyagba (elkezdi a forgácsolást), ahogy a szerszám tovább forog, a szerszám foga a munkadarabhoz képest axiálisan halad. Ha a munkadarab koordináta rendszerében vizsgáljuk, a szerszám fogai mindig axiális irányban haladnak. Így, forgácsképződést tekintve a skiving technológia lefejtésnek/gyalulásnak minősül. Leegyszerűsítve a skiving szerszáma egy olyan forgószerszám, amely palástján, axiális irányban gyalukéseket helyezünk el. Így forgácsolástechnikai szempontból is gyalulásnak/lefejtésnek minősül. Véleményem szerint, ha szakszerűen neveznénk el a skiving technológiát, akkor forgó szerszámos lefejtésnek neveznénk.

A hobbing és a skiving (lefejtó-marás és forgó szerszámos lefejtés) közötti különbséget legegyszerűbben a forgácsképződés iránya alapján lehet észrevenni, hobbing esetén a forgács „nagyjából” tangenciálisan terelődik a szerszámon, míg skiving esetén relatíve „axiális” irányban terelődik.

A skiving technológia nem fiatal. 1910-ben nyújtotta be szabadalmát a lengyel származású Wilhelm von Pittler. Eleinte azt hitték, a skiving számos esetben kiválthatja társait a fogaskerék gyártás területén. Kifejezetten belső fogazású fogaskerekek esetén. A technológiához azért fűztek sok reményt, mert látták azt a hallatlan előnyét, hogy egyszerre több fog dolgozik. Míg a lefejtő-marás dolgozó fogainak számát erősen korlátozza a munkadarab átmérője, addig a forgó-szerszámos lefejtés során a dolgozó fogak számát a munkadarab és a szerszám osztóköreinek átmérő-aránya határozza meg. Így fajlagosan nagyobb az élenkénti élettartam, illetve relatív csökken a forgácsolás időigénye. A technológia előnye egyben a hátránya is volt. A sok, egyszerre dolgozó szerszámél okozta forgácsoló erő fajlagosan nagyobb, mint más hasonló fogazó technológiához képest. Továbbá a szerszám egy élére a forgácsolási folyamat folyamatosan egyre nagyobb erő hat, míg az el nem éri a szerszám és a munkadarab osztókörének érintkezési pontját. Így a fordulatszámok függvényében nemcsak dinamikus terhelés éri a szerszámgépet, de a dinamikus terhelés a dolgozó fogak számának függvényében még növekszik is. Így erőteljes terhelés éri a szerszámgépet. A korai szerszámgép vázak kibírták volna ezeket a terheléseket, ám a szerszámok anyagai korlátozottan. Bár a skiving nem tűnt el a technológiai palettáról, mégsem nyert akkora teret, mint azt sokan megjósolták a 20. század elején.

![Fogaskerék gyártó technológiák termelékenységének összehasonlítása: függőleges tengelyen a termelékenység [munkadarab/óra], vízszintes tengelyen a különböző technológiák (balról-jobbra: alakítás, lefejtő-marás, száras skiving HSS szerszámmal, száraz skiving karbidos szerszámmal)](https://www.cnc.hu/wp-content/uploads/2016/01/fogaskerek_6.jpg)

Fogaskerék gyártó technológiák termelékenységének összehasonlítása: függőleges tengelyen a termelékenység [munkadarab/óra], vízszintes tengelyen a különböző technológiák (balról-jobbra: alakítás, lefejtő-marás, száras skiving HSS szerszámmal, száraz skiving karbidos szerszámmal)

3. Modern fogazó-technológiák integrálása a CNC szerszámgépekbe

A szerszámgépiparban a fejlesztések számtalan irányát láthatjuk. Egyes irányok javarészt kisebb cégek próbálkozásai, mely próbálkozásoknak talán évekkel később lesz meg az eredménye. Vannak fejlesztési irányok, melyek a tényleges technológiai tartalmat nem növeli lényegesen, inkább csak a szerszámgépek eladhatóságát. Vannak olyan kutatási-fejlesztési irányok, melyeket a mai, jelenkori helyzetben nem tudunk gazdaságosan alkalmazni, de sejthető, hogy 10-20 év múlva trendet fognak képviselni az általános gépgyártásban. Személy szerint néha engem is elgondolkoztat, hogy egy adott mai fejlesztési irányt hova is sorolhatunk. Legtöbbször talán kicsit mindenhová… Egy biztos fejlesztési vonalat viszont kristálytisztán láthatunk: Minél kevesebb szerszámgépet kelljen használni egy alkatrész legyártásához. Így születtek meg például a fúró-maró központok, és maró-esztergáló központok. A fogaskerék vagy egy fogazott tengely gyártása során is szükség van fúrásra, esztergálásra, dörzsárazásra, esetenként marásra. Így a két mai leggyakrabban alkalmazott fogazó-technológia, a hobbing és a skiving is igyekszik integrálódni a CNC szerszámgépeinkbe.

A lefejtő-marási technológia CNC gépeken történő alkalmazása nem sokkal az első indexálható, hajtott szerszámos, C-tengelyes eszterga központ megjelenése után kezdődött. A hobbing technológia CNC alkalmazása először az USA-ban kezdődött. Az amerikai kis- és középvállalkozók, hogy felvegyék a versenyt a kínai gépgyártás olcsóbb alkatrész-áraival, két vonalon indultak el. Először a CAM alapú CNC programozást lecserélték makró-alapú programozássá (kisebb-nagyobb sikerekkel), másrészt minél több műveletet igyekeztek egy felfogásból elvégezni. Ekkor nőtt meg az igény a speciális, hajtott szerszámos esztergákhoz készült szerszámbefogók és az olyan hajtott szerszámok iránt, mint például a lefejtő maró (angolul: hob).

A CNC esztergákkal történő lefejtő-marás során szükséges a vezérlőnek a poligoniális marásokat lekezelnie. A poligon marás során egy előtolást szinkronizáló pályakövetésről beszélünk. Lényege, hogy a C-, X- és Z- tengely mozgatásakor a szerszám előtolása állandó legyen a pálya követése során, illetve a forgó orsók szinkronban mozogjanak. Bár ezen opció nélkül is lehet C-tengelyes esztergán poligont (pl. hatszöget marni), de az előtolás nem lesz állandó, az csak a pályát követi. A mai vezérlő fejlesztők és gyártók nagy részénél ez a vezérlő-opció alapfelszereltség, vagy a vezérlőt megvásárló és beépítő szerszámgépgyártó építteti be alapként a gép vezérlőjébe. Miért van szükség hobbing során a poligon marás opcióra? Két orsóval dolgozunk: a főorsóval és a revolverfej maróorsójával. A két orsónak TÖKÉLETESEN szinkronban kell lennie. Példaként a FANUC 32i vezérlőjének G-kódos parancsa lefejtő-maráshoz a G51.2 P és Q paraméterekkel, ahol P a fogszám direkt megadása, Q előjele adja meg, hogy a fogazó szerszám jobbos vagy balos, értéke pedig a főorsó fordulat és a hajtott szerszám orsójának a fordulata közötti áttétel (ha szükséges). Például: 16 fogú fogaskereket szeretnénk készíteni, a főorsó fordulata megegyezik a revolver orsó fordulatával, a fogazó szerszámunk jobbos. Akkor a kód G51.2 P16 Q1 (ha a szerszámunk a munkadarab „alatt” helyezkedik el). Egyszerűbb fogaskerekekhez (például egyenes fogazású, hengeres fogaskerekekhez elég X- és Z- tengely, bonyolultabb fogaskerekekhez (pl. hipoid fogazáshoz) már Y- tengely is szükséges.

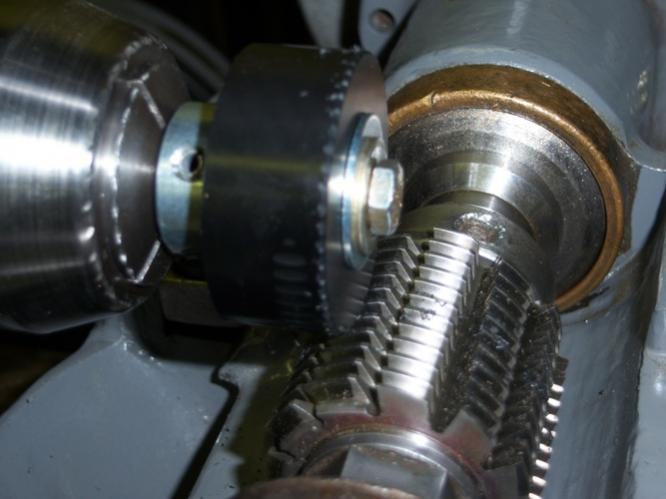

A skiving technológia CNC gépeken történő alkalmazásához szintén két orsó kell, mind a munkadarabot, mind a szerszámot forgatni kell. Szükség van továbbá egy rotációs tengelyre, amit a két orsó tengelye közötti szöget állítja be, illetve egy-egy lineáris tengely az előtoláshoz és a fogásvételhez. A skiving technológiát jelenleg B- tengelyes, marófejjel ellátott eszterga központoknál, illetve 5 tengelyes megmunkáló központoknál alkalmazzák, belső fogazás előállításához. Az alábbi videón egy Y- és C- tengelyes, hajtott szerszámos CNC eszterga központra felszerelt, manuálisan állítható szögfejes skiving lefejtő látható, belső fogazáshoz. Az alatta lévő videón pedig egy B- tengelyes, horizontális megmunkáló központ látható, aminek a palettájára egy vízszintes mellékorsót helyeztek, külső fogazáshoz.

4. Összefoglalás

Mint látható, egy régi technológia került ismét az előtérbe. Ennek oka a CNC gépekkel elérhető bonyolultabb és összetettebb pályakövetés, illetve a modern szerszámbevonatok elérhetősége. A skiving szerszámoknál is megtalálhatóak a „konvencionális” forgácsolásnál használt szerszám alapanyagok és bevonatok. Bár a technológia elméleti része 100 éves, számos gyártó előszedte ezt a „régi” technológiát, amely valahogy ismét a figyelem középpontjába került. Természetesen vannak kifejezetten fogaskerék-gyártásra specializálódott szerszámgépek, melyek a fogaskerék profilozásának a nagyolásától kezdve, a köszörülési finiselésig mindent egy felfogásból el tudnak végezni, de jelen cikkemben a fogaskerék gyártási technológiák „konvencionális” CNC gépekbe történő integrálására szerettem volna összpontosítani, kiemelve a skiving technológiát.

Skiving fogazó szerszámai (balról-jobbra): HSS szerszám, TiN bevonatos szerszám és AlCroNite bevonatos szerszám

Források:

GEAR TECHNOLOGY January/February 2014, magazin, Power Skiving of Cylindrical Gears on Different Machine Platforms, Dr. H.J. Stadtfeld

http://www.kashifuji.co.jp/eng/upload/PDF/3_2_data_20101020.pdf

http://www.mmsonline.com/articles/a-breakthrough-in-power-skiving

http://www.mmsonline.com/articles/hobbing-on-a-turning-center

http://www.equipmatching.com/used_equipment/6/92/199398.php

http://4mechtech.blogspot.hu/2014/07/milling-machine-operations.html

http://www.sandvik.coromant.com/en-us/products/coromill_172