Kedves Olvasó! Az előző cikkemben elindított téma folytatásaként rátérek a CNC esztergák és megmunkáló-központok konstrukciós bemutatására.

Ezek a szerszámgépek mechanikailag az alábbi főbb egységekre bonthatóak:

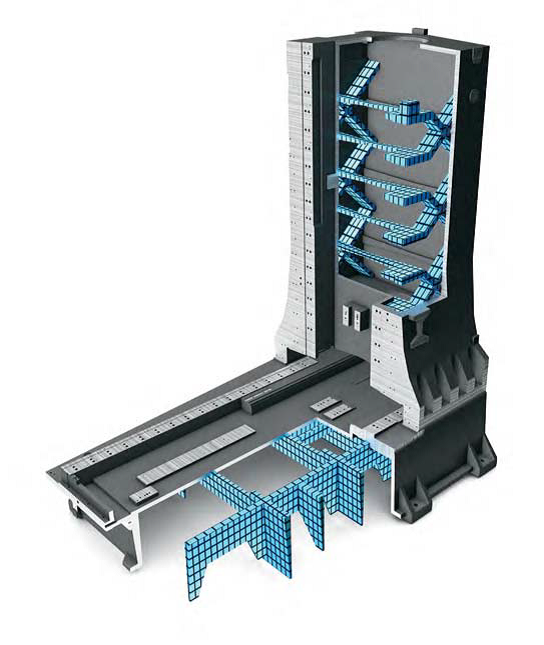

- Gépváz (1. ábra)

- Mellékhajtás (1. ábra)

- Főhajtás (2. ábra)

- Munkadarab-kezelés (2. ábra)

- Szerszám-kezelés (2. ábra)

- Hűtő-kenő folyadék ellátás (3. ábra)

- Forgácsgyűjtés (3. ábra)

- Burkolatrendszer (3. ábra)

Amikor megfogalmazódik egy géptervezési feladat, az alapparaméterek alapján alakítjuk ki a gépmorfológiát. Ebben a fázisban vázlatosan, de mindegyik gépegységre gondolva kell kidolgozni a szerszámgép szerkezetét. A géptervezés egy iterációs folyamat, mindaddig vissza kell lépni ehhez a fázishoz, amíg nem alakul ki minden egység végleges szerkezete és ennek visszahatása van a gép egészére.

1. Gépváz

A gépváz magába foglalja mindazon szerkezeti elemeket, melyek lehetővé teszik a többi gépegység kiépítését. Ez a gépszerkezet alapja, jellemzi és meghatározza a szerszámgépet.

A gépváz elemeit szokás elnevezni, mint pl.: gépágy, oszlop, szán, asztal, főorsóház stb. Kialakításuk és anyaguk összefügg: öntvények esetén gömbgrafitos öntöttvas a használatos (szinte kizárólag), hegesztett szerkezet építéséhez szerkezeti acél az alkalmazott anyag (hegeszthetőségi feltételt figyelembe véve).

Az gömbgrafitos öntöttvas nagyon jó dinamikus csillapítást biztosít, előszeretettel alkalmazzák a gépépítésben. Előállítási költsége magas, nagy darabszámú sorozatok esetén válik gazdaságossá (4. ábra).

A hegesztett szerkezet kialakítása kisebb darabszámok esetén volt gazdaságos. A lemeztechnológia fejlődés következtében (CNC lézeres- vízsugaras vágás, CNC él-hajlítás) a lemezből készülő alkatrészek fajlagos előállítási költsége jelentősen csökkent. A hegesztési műveletek elvégzését – főleg a tömeggyártásban – robotok végzik, melynek következtében a hegesztett szerkezetek nagy darabszámú gyártása gazdaságossá vált. Ezek a körülmények eredményezik azt, hogy az öntöttvas és hegesztett gépvázak közel azonos költséggel állíthatók elő nagy darabszám esetén. Az öntvények jó dinamikus hatását jól helyettesítik a megfelelő méretezéssel kiválasztott lineáris gördülő vezetékek, ezért az ezekkel szerelt hegesztett szerkezetű szerszámgépek is jó dinamikus tulajdonsággal rendelkeznek.

A hegesztett szerkezet mellett voltak próbálkozások más anyagokkal kiváltani az öntöttvasat. Az 1980-as években nagy lendülettel fogtak bele a fejlesztők a cement valamint műgyanta alapú beton szerkezetek kidolgozásába és alkalmazásába. A betont acél szállal erősítették, valamint acél betéteket helyeztek el, hogy a csatlakozó gépegységeket egymáshoz lehessen csavarozni. A jó dinamikus hatás és az olcsó alapanyag (főleg a cement beton esetén) ellenére sem terjedt el ez az újítás, mert a szerkezetek sérülékenysége miatt egy-egy gépütközés után olyan károk keletkeztek az egységekben, hogy nem lehetett tovább használni a gépben. Az acél elemek kimozgósodása normál gépüzem esetén is előfordult. Nagy technológiai fegyelmet igényelt az egységek előállítása, az összetevők kicsit is eltérő aránya rossz termékhez vezetett. Összességében ezek az anyagok háttérbe szorultak a tömeggyártású szerszámgépek területén. A műgyanta és más műanyag alapú betonok alkalmazása a precíziós gépekre korlátozódott.

A gépváz elemeinek kialakításának fő szempontjai a következők:

- kellően merev, statikus és dinamikus hatásoknak ellenálló,

- funkciójának megfelelő kialakítású legyen,

- előállítása a lehető legkevesebb emberi és anyagi erőforrást igényeljen.

Ezeknek a céloknak az eléréséhez elengedhetetlen a CAD rendszerek használata a tervezés során. Mind a parametrikus, mind a szinkron-modellezéssel operáló rendszerek lehetővé teszik a gyors modell módosításokat a tervezés során, ami nagyon gyorssá teheti ezt a folyamatot, természetesen ha tudjuk, hogy honnan hová akarunk eljutni. Ebben az is segít, hogy a CAD rendszerekbe integrált FEM modulok lehetővé teszik a szilárdságtani, hőtani számítások elvégzését – majdnem tetszőleges pontossággal – a modell készítés folyamatában. Ez a fajta vizsgálat természetesen a komplett gépre is elvégezhető, így egy végső ellenőrzésre is lehetőség van, mielőtt gyártásba kerülnek a gép alkatrészei (5. ábra).

Nagyon sok esetben egy-egy gépből gép-család fejlődik ki. Ezekben az esetekben nagyon gazdaságos, ha bizonyos gépváz elemek azonosak a gépcsaládon belül. Gondoljunk csak bele, hogy egy kis változtatás –pl. új csatlakozó felületek kialakítása- már öntvény módosításhoz, azaz új öntvényminta készítéshez vezethet, ami a gyártási költségeket növelheti. Ha átgondoltam, járunk el, akkor ezt már előre betervezhetjük és egy univerzális öntvényt kapunk. De megközelíthetjük onnan is a kérdést, hogy ne öntvényt, hanem hegesztett szerkezetű gépváz elemeket gyártsunk, mert azokat rugalmasan lehet változtatni és minden egyes gépbe csak azt az elemet építsük be, ami pont oda illik.

Összegezve megállapítható az, hogy rendkívül fontos a jó alapkoncepció felállítása és annak következetes végig vitele, hogy olyan szerszámgépet kapjunk, amelyik feladatát a legjobban végzi és gazdaságosan gyártható.

SzerzőCsepregi Dezső