Egy korábbi cikkünkben beszámoltunk egy, az Óbudai Egyetem Bánki Donát Gépészmérnöki Karán elvégzett, az egzotikus anyagok forgácsolása és az alternatív hűtéskenési módok összefüggését vizsgáló kutatásról. A fejlesztés alatt álló tömör keményfém marókkal végzett kísérlet körülményeinek ismertetése után most az eredményeket tárjuk az olvasóink elé.

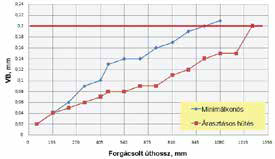

KIS HŰTŐCSATORNÁS MARÓ KOPÁSI VISELKEDÉSE ÉS ÉLTARTAMA MINIMÁLKENÉSKOR

A kisebb átmérőjű hűtőcsatornával ellátott szerszám éleinek kopásadatait az 1. ábra tartalmazza. A négy él kopása között nincs jelentős különbség: a vizsgált maró befogása pontos, anyaga és bevonata homogén szerkezetű, a szerszám élkialakítása pedig precíz. A bekopási szakasz után szinte végig degresszív jelleggel használódnak a fogak, amíg a maró el nem éri az éltartamkritérium értékét. A 0,2 mm-es kopás-kritérium közelében a két központi él között mintegy 0,02-0,03 mm méretkülönbség alakult ki, ez az eltérés azonban elhanyagolható.

A kopás alakulása külső minimálkenés esetén | a) Az élek kopásgörbéi, b) Kis hűtőcsatornás maró kopása (LT=1080 mm VBmax=0,24 mm))

Az 1b ábra kopásfelvételén látszik, hogy az ujjmaró nagyobb roncsolódás nélkül érte el a kopáskritériumot. Az élek mind-végig egyenletesen koptak, mindössze az elhasználódás késői fázisában volt észrevehető kismértékű „lepattogzódás”, illetve a fogásmélység maximális pontjában (ap=5 mm) az élek kicsorbulása is megfigyelhető volt a darab legfelső rétegének fokozott keménysége (esetleges felkeményedése) miatt. Mindezen csorbulások értéke azonban nem haladta meg a palástéleken jelentkező kopás nagyságát, ezért nem befolyásolja az esetleges újraélezés mértékét.

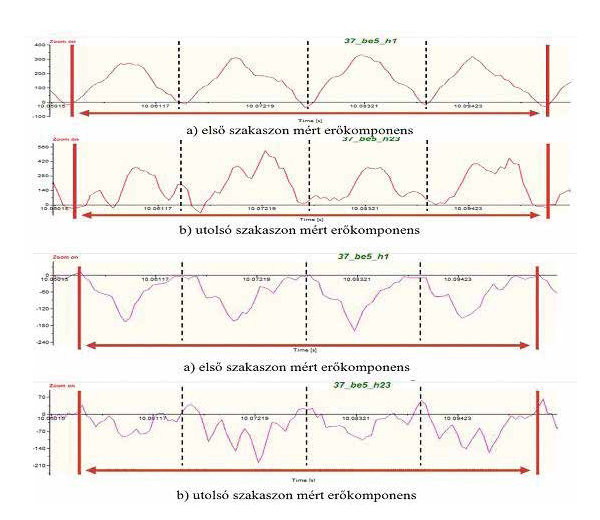

A minimálkenéssel végrehajtott kopásmérésekkel párhuzamosan, azok mintegy ellenőrzéseként erőméréseket is végrehajtottunk. A 2. ábra a szerszámvizsgálat első és utolsó fázisaiban mért erőértékeket mutatja a maró egyetlen fordulatára jutó adatsorok kinagyításának segítségével. Minden erőkomponens görbéjében jól elkülöníthetők a szerszám különböző (központi és csonka) élei. Az ábrasor segítségével jól összehasonlítható az új élekkel végzett marás az elhasználódott szerszámmal történő forgácsolással.

Az ábrát tanulmányozva elmondható, hogy valamennyi erő-görbe jellege megváltozott az első és az utolsó mérés között. Az előtolás irányú erőnél (2a ábra) feltűnő a négy fog jellegzetes kicsúcsosodása, azonban itt sokkal érzékletesebbek az élek elhasználódásából és különböző mértékű kopásaiból adódó erőkülönbségek. Az axiális irányú erő (2b ábra) jellegzetessége, hogy szinte minden erőminta negatív (a szerszám húzza a munkadarabot). Az elhasználódás a legelső mérési ponthoz képest pozitív irányba enyhén eltolódó erőlefutást eredményez, mert a kopott szerszám bizonyos mértékig már vasalja is a mart felületet. Az axiális erőkomponens esetében a legnagyobb eltérés az első és az utolsó fázisból származó görbe között figyelhető meg.

2. Az erők változása minimálkenés esetén | a) Előtolás irányú erőkomponens egyetlen szerszámfordulaton mért értéke (zoomolt felvétel), b) Axiális irányú erőkomponens egyetlen szerszámfordulaton mért értéke (zoomolt felvétel)

KIS HŰTŐCSATORNÁS SZERSZÁMOK ÖSSZEHASONLÍTÁSA

A 3. ábrán a kis átmérőjű hűtőcsatornát tartalmazó ma-rók kopásgörbéjének összehasonlítása látható, mégpedig minimálkenés és árasztásos belső hűtés esetén. A görbék alakulásából és elhelyezkedéséből teljesen egyértelmű, hogy ennél a marókialakításnál az árasztásos belső hűtés előnyösebb a minimálkenéshez képest, mert jelentős különbség alakult ki a két szerszám kopásméretei és teljesítőképessége között. Kiderül az is, hogy míg minimálkenéssel 1080 mm volt a szerszám éltartamútja, addig belső hűtésnél 1260 mm hosszat mart a szerszám a kopáskritérium eléréséig.

A kis átmérőjű hűtőcsatorna-kialakítás egyértelműen pozitívan hatott a szerszám működésére. A közel 25 százalékos különbség okait elemezve leszögezhető, hogy a kis átmérő a 6 bar nyomású emulzióra sajátos Venturi-hatást fejt ki, ezzel megsokszorozza a hűtés és az öblítés hatékonyságát. Minimálkenéskor a sűrített levegő mindössze 1 bar, az igen kis mennyiségű kenőolaj pedig 3 bar nyomású, az így létrehozott permet pedig kis nyomása és sűrűsége miatt nem képes a relatíve súlyos forgácselemeket elsodorni a szerszámél útjából, és előfordul a leválasztott forgács újraforgácsolása is.

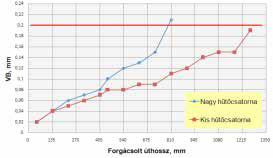

NAGY HŰTŐCSATORNÁS SZERSZÁMOK KOPÁSADATAI ÉS ÉLTARTAMA

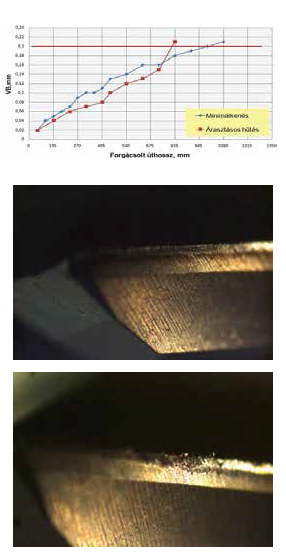

4. A kopás alakulása külső minimálkenés és árasztásos belső hűtés esetén | a) Különböző hűtésnél kialakuló élkopások, b) Minimálkenéskor mért élkopás (LT=1080 mm, VB=0,22 mm), c) Hűtőcsatornás maró élkopása (LT=810 mm, VB=0,21 mm)

A 4. ábra a nagyobb átmérőjű hűtőcsatornával ellátott szer-számok kopásának összehasonlító diagramját szemlélteti, mégpedig külső hozzávezetésű minimálkenés és szerszám-furaton történő belső („árasztásos”) hűtés-kenés-öblítés (HÖK) körülményei között. Jól látható, hogy minimálkenéskor egy ideig 0,02-0,03 mm-rel nagyobb kopásadatok mérhetők ugyanakkora mart hossz megtétele után. Az említett kopásgörbe degresszív jellegéből az a következtetés von-ható le, hogy nikkelbázisú ötvözeteknél a már kissé kopott szerszámélek kenése nagy jelentőségű, az éltartam szem-pontjából meghatározó körülmény. A szerszám öblítőfuratán át szállított 6 bar nyomású emulzió kezdetben elegendő volt a hűtésre és a forgács „kiöblítésére”. A kopás későbbi fázisában a kenés elmaradása miatt nagyobb hőfejlődés tapasztalható a forgácsolási zónában, aminek a következtében a szerszám intenzíven kopik. Mivel a minimálkenésnél megfelelő kenés és forgácseltávolítás volt, ezért a szerszám mintegy 25 százalékkal tovább tudott dolgozni a kopáskritérium eléréséig.

ÁRASZTÁSOS HŰTÉSSEL VÉGZETT VIZSGÁLATOK

A különböző furatátmérőjű, belső hűtésű marók kopásadatait az 5. ábra összegzi. Látható, hogy a szerszámok megközelítően 400 mm forgácsolt hosszig közel azonos mértékben koptak, a köztük kialakuló és mérhető eltérés minimális volt. Ezek után azonban komoly eltérés figyelhető meg. A nagy átmérőjű hűtőcsatornás maró elhasználódási folyamata gyorsabb lefolyású, csak 810 mm marási hosszra volt képes, a kopáskritériumig leválasztott forgács mennyisége pedig csak 6500 mm3 volt.

Az árasztásos belső hűtésnél a kis átmérőjű hűtőcsatornás szerszámok jelentős fölénye figyelhető meg. Ez a változat produkálta a legjobb eredményt: 1260 mm forgácsolási úthossz mellett több mint 10 000 mm3 forgácsot tudott leválasztani, és 5,3 perc éltartamot ért el. Ez a mintegy 55 százalékos teljesítőképesség-növekedés a hűtőcsatorna optimális méretével magyarázható. A nagynyomású emulzió hatékonyabban öblítette ki a forgácsot a szerszám és a munkadarab közül, a forgács újraforgácsolódásának elmaradása miatt kisebb erők ébredtek, és az intenzív hűtés következtében kevesebb hő fejlődött. Mindezek a szerszám kopásintenzitásának mérséklődését és az elhasználódási folyamat lassulását idézték elő.

ÖSSZEFOGLALÁS

A vizsgálatok mérési adatai és a gép mellett szerzett tapasztalatok meggyőzően bizonyították, hogy a környezetkímélő minimálkenés kedvező alternatívája lehet az árasztásos kenésnek még a nehezen forgácsolható nikkelbázisú ötvözetek sarokmarásakor is. A gazdasági elemzés is azt mutatta, hogy a minimálkenés egyszeri beruházása és elfogadható költségű folyamatos működtetése megtérül a szerszámok kiszámít-ható és hatékony működése révén. Az árasztásos hűtésnél hosszú távon jelentkező ökológiai hatásokkal (egészségkárosodás), rövid távon pedig többletráfordításokkal (például szállítási, kezelési, ártalmatlanítási költségek, mosó- és szárítóberendezések és vegyszerek költségei, tárolás költségei) kell számolni.

A különböző beállításokkal végzett adatvariációs (technológiai) kísérletek révén megállapítottuk, hogy az új fejlesztésű szerszámok kedvezően kis erőhatások fellépése mellett dolgoztak, továbbá nem keltettek olyan mértékű rezgéseket, amelyek károsan befolyásolták volna a forgácsolási folyama-tot. A nikkelbázisú anyagminőségben tesztelt szerszámokkal létrehozott felületek érdességi szempontból kiválónak minősíthetők, legalábbis erről tanúskodnak (a köszörülési értékeket idéző) Ra=0,32–0,53 mm mért jellemzők.

Az éltartamvizsgálatoknak kiemelkedő szerepe van a száras marók teljesítőképességének megítélésekor. A tesztelt szer-számok jól teljesítettek mind minimálkenés, mind árasztásos hűtés alkalmazásakor, hiszen a szerszámok többségénél mért több mint 1000 mm forgácsolási hossz az ilyen vizsgálati körülmények között jónak számít. Az ujjmarók kopása egyenletes volt, nem jelentkeztek nagyobb mértékű csorbulások, lepattanások.

Figyelemre méltó az árasztásos belső hűtés alkalmazása-kor a kis átmérőjű hűtőcsatornás szerszámok óriási fölénye, ugyanis ez a változat produkálta a tesztelt marók közül a leg-jobb eredményt: 1260 mm forgácsolási úthossz teljesítménye mellett több mint 10 000 mm3 forgácsot tudott leválasztani, és 5,3 perc éltartamot ért el.

IRODALOM

1 Szalóki, I., Csuka, S., Sipos, S.: Különleges mozgásciklusok alkalmazása nehezen forgácsolható anyagok marásánál, Gyártóeszközök, szer-számok, szerszámgépek (XVIII. évf.), Műszaki Kiadványok, 2013. p. 68–73. ISSN 1587–9267

2 Szikora P.: Környezet-kímélő gyártás (Green Manufacturing) alkalmazása egzotikus anyagok forgácsolásakor, Szak-dolgozat, ÓE/BGK, Budapest, 2015.

(T000336/FI12904/B)3 Palásti-K, B., Sipos, S., Czifra, Á.: „Rz=4·Ra” és egyéb érdességi értelmezések a forgácsolt felületek értékelésében, Gyártó-eszközök, szerszámok, szerszámgépek (XVII. évf.), Műszaki Kiadványok, 2012. p. 20–24. ISSN 1587–9267

SzerzőDr. Sipos Sándor mestertanár, Szikora Péter végzős BsC hallgató