A 3D nyomtatás fejlődésének korlátját sokan a nyomtatható anyagokban látják, hiszen nem elég mindent egyszerű műanyagból nyomtatni. Azonban a nyomtatható fémek és a fémnyomtatási technológiák új szintet jelentenek az additív gyártásban, ezzel pedig a hagyományos forgácsolási eljárások egyfajta alternatíváivá válhatnak.

A fémnyomtatásról és az alkalmas anyagokról osztott meg izgalmas infografikát a Stratasys, melyből mi is szemezgettünk.

A nyomtatás előnyei

Számos példa igazolja, hogy a nyomtatás segítségével redukálható az alkatrészek tömege, illetve a részegységek darabszáma is. Utóbbi jelentősen csökkenti a tervezési és gyártási költségeket. 3D nyomtatással különleges geometriák valósíthatók meg, akár olyanok, amelyek a hagyományos eljárásokkal tökéletesen gyárthatatlanok lennének. (Gondoljunk csak az egyszerű csigalépcsős példára!) Speciális szerkezeti kialakítások, hűtőcsatornák és hatékony bordázás hozható létre – a tervezői szabadság megnövekszik.

Fontos előnye a nyomtatásnak, hogy a gyártás során csak a szükséges anyagmennyiség kerül felhasználásra, a forgácsolással ellentétben nem keletkeznek újrahasznosításra alkalmatlan maradékok.

Rendelkezésre álló technológiák

A DMLS (Direct Metal Laser Sintering) eljárás lényege, hogy egy lézernyaláb hozza létre a geometriát a rendelkezésre álló fémporból. Ezzel az eljárással már több gyártó szerszámgépei képesek dolgozni, így a hagyományos technológiákat az additív gyártással egészítik ki, kihasználva mindkét módszer előnyeit.

Az EBM (Electron Beam Melting) technológia szintén fémporral dolgozik, itt viszont egy elektronnyaláb hozza létre az összeolvasztáshoz szükséges hőmennyiséget. Ez szilárdítja meg a fémet és hozza létre a tervezett alkatrészt.

A szelektív lézer olvasztással (SLM) szintén több hagyományos szerszámgépgyártó kezdett el foglalkozni az utóbbi időben. A fenti két eljárással ellentétben, itt nem egy nagyobb mennyiségű fémport tartalmazó tartályban készülnek az alkatrészek, hanem a berendezés rétegről-rétegre teríti és szilárdítja meg az anyagot.

A DMLM (Direct Metal Laser Melting) technológiával akár 20 micron vastagságú rétegekkel dolgozhatunk, szintén a rétegenként terített fémporban.

A Laser Cusing, vagyis lézeres olvasztás, hasonlóan a fenti eljárásokhoz, rétegről rétegre haladva, a CAD adatok alapján készíti el a munkadarabot. A szabadalmilag védett technológia garantálja, hogy a hőterhelés nem károsítja az anyagszerkezetet és a végtermék mechanikailag és hőtanilag is kiválóan alkalmas lesz a feladatra.

Összefoglalva, az elérhető technológiák mindegyike a fémek olvasztásán, majd szilárdulásán alapszik, a különbség az olvasztást végző energia és a por alapanyag tárolásában rejlik.

3D nyomtatott munkadarabok készítése

A nyomtatott termékek és alkatrészek gyártása, csakúgy, mint a hagyományos forgácsolási eljárásokkal készülőké, egy többlépcsős folyamat. A tervezéstől a minőség-ellenőrzésig tart, a köztes lépések azonban változhatnak. A gyártás során a nyomtatást az utómunkák követik, jelenleg az elérhető technológiák megkövetelik az utókezeléseket. Fontos, hogy az így létrehozott fém alkatrészeket is alapos vizsgálatoknak vessék alá, csak így garantálható a megbízható minőség a használat vagy beépítés során.

Az alábbi ábra részletesen foglalkozik a gyártási, vizsgálati és minőség-ellenőrzési folyamattal:

Felhasználható anyagok

Műanyagok közül kimondottan sokfélét választhatunk, napjainkra pedig eljutottunk odáig, hogy már a rendelkezésre álló fémeket sem tudjuk egy kezünkön megszámlálni. Roszdamentes acél, titán, de INCONEL szuperötvözetek is nyomtathatók, ez pedig igen biztató az additív technológiák jövője szempontjából.

Mire jó a fémek 3D nyomtatása?

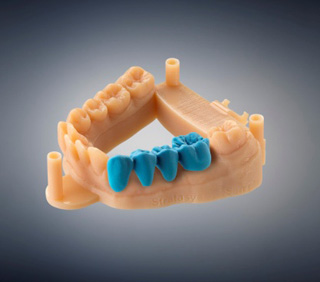

Ha a felsorolt előnyök nem elég meggyőzőek, akkor itt az ideje, hogy a példák beszéljenek a technológiáért. Azon túl, hogy ma már számos iparág kísérletezik a fémnyomtatással, egyre több helyen kerülnek felhasználásra az így létrehozott termékek. Az energetikai szektorban a speciális járókerekek és turbinalapátok létrehozásában hatalmas szerep jut a nyomtatásnak. A repülőgépiparban a súlycsökkentés az igazi hajtóerő (nem csak a levegőben, a földön, a gyártás során is). Az orvostechnikai eszközök gyártása során az egyediség, a modellek alapján történő tökéletes másolás és formaüregek nélküli termékkészítés azok az előnyök, amelyek egyre fontosabbá teszik az új megoldásokat. A protézisek, fogpótlások a mindennapi életünket, a szervnyomtatás és a műtéti eszközök gyártása pedig a képzést és az orvoslást varázsolják könnyebbé.

Ahogy a repülésben, úgy a gurulásban is nagy szerepe van a tömegnek, tehát az autóiparban is hódít a nyomtatás, ahogy egyre több termék gyártásánál kísérleteznek azzal, hogy a hagyományos eljárásokat innovatív technológiára cseréljék.

Mindezek után felvetődik a kérdés, hogy van-e értelme aggódnunk a hagyományos forgácsolási technológiák jövőjéért. A fejlődés azt mutatja, hogy bizonyos területeket, így a prototípusgyártást alapjaiban átformálta a nyomtatás, ugyanakkor a tömeggyártásban alkalmazott forgácsoló megmunkálásokat aligha válthatják ki a nyomtatók. De azért maradjunk óvatosak az ilyen kijelentésekkel és inkább használjuk ésszerűen az innovatív eljárásokat, példát véve a nagy szerszámgép-gyártókról, akik a két módszer szimultán használata felé fejlesztenek.