A finiselési folyamatok, a kiváló felületi érdességű felületek előállításának egyik leggyakoribb technológiája a köszörülés. A köszörűgép szerkezeti kialakítása mellett a köszörűkő tulajdonságai is jelentősen befolyásolják a megmunkálás minőségét, sőt a legtöbb esetben a köszörűkő tulajdonságai határolják be az alkalmazható technológiai ablakot és elérhető felületi minőséget. Jelen cikkünkben a köszörűkövek általános felépítéséről, csoportosításáról, valamint a köszörűkövek tulajdonságainak az alkalmazható technológiai paraméterekre gyakorolt hatásáról osztunk meg pár alap gondolatot.

Köszörűkövek felépítése és csoportosítása

A köszörülés egy határozatlan élgeometriájú szerszámmal végzett, mechanikai úton végbemenő forgácsolási folyamat. A köszörűkő – mint a köszörülés szerszáma – két fő szerkezeti egységből áll: a forgácsolást végző szemcséből, és a szemcséket összetartó kötésből. A két fázis között található légüres tér a pórus. A köszörülési megmunkálás tulajdonságait szerszám oldalról nézve az alábbi fő tényezők befolyásolják (többek között): a szemcse anyaga, a szemcseméret, a kötés típusa és a kötés keménysége.

Szemcsetípus

A leggyakoribb köszörűkő anyag az Alumínium-oxid, vagy szakzsargon szerint a korund (elektrokorund). Azt az anyagot nevezzük korundnak, melynek Alumínium-oxid tartama legalább 94 V/V%, a 99 V/V% feletti korundot nemes-korundnak hívják. A gépiparban alkalmazott kövek majd 75 %-át korundból készítik. A korund egy kemény, magas szilárdságú kőanyag. A korund köveket általában szénacélok, ötvözött acélok, HSS, kovácsoltvas és kemény bronz anyagok köszörülésére alkalmazzák. A nemes-korundból készített kövek alkalmasak INOX és hőálló acélok megmunkálására. A legtöbb gyártó más keramikus jellegű anyagokkal keverve gyártja piaci forgalomba, a fent felsorolt anyagtípusok hatékony megmunkálásához speciálisan kifejlesztve. Általában sötétszürke színt ad a kőnek (kötéstől, kötőanyagban alkalmazott színezéktől függően).

A második leggyakoribb kőanyag a Szilícium-karbid. A Si-karbid egy sokkal keményebb és ridegebb anyag, mint a korund. Kifejezetten szürkeöntvények, INOX-ok, nemvas-fémek és nemfémes anyagok megmunkálásához alkalmazzák: gránit, kő, üveg, lágy bronz és alumínium, egyéb színes és könnyűfémek. A speciálisan kialakított anyagszerkezetű Si-karbid kövek alkalmasak lehetnek keményfémek megmunkálására, de nem ez a jellemző alkalmazásuk. Ezek a korongok általában (a kötés színezésétől függően) világosabb színűek.

Egyre inkább terjedőben van a cirkónia kövek alkalmazása, mely nem más, mint alu-oxid és cirkónium-oxid keveréke. A cirkónai kövek hasonló tulajdonságokkal rendelkeznek, mint korund társaik, csak jobb az ütésállóságuk. Széleskörű alkalmazásuk még várat magára, de kezdenek gyártók palettáin feltűnni, speciális igények kielégítése végett.

Új fejlesztési trend a kerámikus Alumínium-oxid. Ez a szemcseanyag szubmikronos méretű, nagy finomságú szemcseszerkezetet képezve. Kifejezetten nehezen megmunkálható, szívós anyagcsaládok hatékony megmunkálására fejlesztették ki. Színezés nélküli fehér korongok.

Szemcsetípusnál érdemes megemlíteni speciális élezési feladatoknál alkalmazott CBN (köbös bór-nitrid) és a PKD/gyémánt szemcsés köveket is.

Szemcseméret

A szemcseméret meghatározására a bevett eljárás a különböző furatszámú és furatátmérőjű sziták alkalmazása. Az átlagos szemcseméret meghatározásánál az egy inch-re jutó szitaszámot adják meg (lyukbőségszám). Például egy 60-as átlagos szemcseméretű köszörűkő esetében a gyártás előtt a szemcsék a szitasoron az 55 furat/inch-es szitán átjutnak, de a 65 furat/inch-es szitán már nem. A szemcseméret besorolása általában 16-tól 180-ig terjed, ahol a 16-36 a durva, 40-60/70 (gyártó specifikus) közepes, míg a 70/80-tól 150/180-as szemcseméretű kövek finom köveknek minősülnek. A szemcseméret befolyásolja a forgácsolás során keletkező átlagos forgácsvastagságot és a felületi érdességet. Minél finomabb szemcsés követ alkalmazunk, annál kisebb fogásokkal tudunk dolgozni, viszont annál jobb lesz az átlagos felületi érdességünk.

Kötés típusa

A leggyakoribb szemcsekötési mód a kerámikus kötés (vagy kerámia kötés, V-vel jelölve). A kerámia kötés egy kemény, porózus kötéstípus. Legfontosabb jellemzője a hosszabb élettartam, ridegség, repedésre való hajlandóság, és a savakkal, vízzel és olajokkal szembeni ellenállóság. A kerámia kötésű köveket közepes hő fejlődésű megmunkálásokhoz szokták használni. Általánosan az alkalmazható vágósebesség: 35-40 m/s, speciális kövek esetén 60 m/s. (Megjegyzés: köszörűköveknél a gyártó specifikálja a maximálisan megengedhető vágósebességet. Ezt a határértéket még rövid ideig sem szabad átlépni!).

A második kötési típus a rezines (régebben bakelites) szálerősítéses műgyantás kötési típus (B- vagy BR jelzésű). E gyanta alapú kötés legfontosabb jellemzője az alacsony porozitás (nagy tömörség), a kiváló szívósság, ütésállóság. Szívóssága miatt magasabb vágósebességen is lehet alkalmazni, tipikusan 60-80 m/s. Hő hatására a kő lágyulni kezd, olajra kevésbé érzékeny.

Hasonlóan szívós korongokat készítenek gumi erősítésű kötésekkel (R jelzésű kövek). Kifejezetten kényes felületek, speciális kialakítású köveknél alkalmazzák (leszúró kövek, profilozó korongok). Hő hatására lágyulni kezd, olajra kifejezetten érzékeny. Mind a rezines, mind a gumi kötésű korongokat maximálisan 3 évig lehet alkalmazni.

Újabban alkalmazzák a szinterezett kötést is köszörűköveknél, kiváló hőellenállósága miatt. A CBN és PKD/gyémánt szemcsés köveket általában fémesen szinterezett kötéssel állítják elő. (Megjegyzés: a természetes gyémánt elektromosan nem vezető, de a mesterségesen előállított PKD (polikristályos gyémánt) elektromosan vezet, az előállításhoz szükséges fémes szinterfázis miatt, mely általában valamilyen Volfrám vagy Kobalt vegyület. (Ezért lehet szikraforgácsolni a PKD-t, bizonyos szikraforgácsoló gépeken).

Kötés keménysége

A kötés keménységének megértéséhez először vizsgáljuk meg a köszörülési folyamatot egy szemcsére vizsgálva. A szemcse fogásvételkor adott átlagos vastagságú forgácsdarabot vág ki. Minden egyes fogás során a szemcse tompul, élei elkopnak. az élek kopásával folyamatosan nő a szemcsére ható ellenálló erő. Egy adott erő érték után a korong palástján elhelyezkedő, eddig forgácsolást végző kő elszakad a korongtól, majd az alatta lévő (illetve mellette elhelyezkedő) szemcse veszi át a forgácsolási feladatot. Ezt hívják a köszörűkorong öntisztulási folyamatának. Az öntisztulási folyamat mértékét határozza a köszörűkorong kötőanyagának az erőssége, vagyis a kötéskeménység.

Ökölszabályként elmondható, hogy kemény anyagot lágy kővel, lágy anyagot kemény kővel munkálunk meg. Kemény anyagok vágásához mindig éles szemcse szükséges, vagyis a lágy kő alkalmazása esetén kis forgácsoló erők (kis kopások) esetén már kifordulnak helyükről a szemcsék. A kemény kövek mérettartása értelemszerűen sokkal jobb (lassabban fordulnak ki a szemcsék, kevésbé csökken a korong mérete), lágyabb anyagok megmunkálásához szokták alkalmazni. A kötéskeménységet az ABC betűivel szokták jelölni, „A”-tól „Z”-ig rendre nő a kötés keménysége. Az általános gépiparban F-től T-ig terjedő skálát alkalmaznak, ahol F-K a lágyabb köveket, L-től O-ig a közepesen kemény, P-től T-ig a kemény köveket jelölik. Lágyabb köveket nagy forgácsolási teljesítményeknél szoktak alkalmazni.

Porozitás

Fontos tulajdonság továbbá a kő tömörsége, porozitása. Alapvetően a szemcse-kötőanyag hányadot adja meg az „üres” térrészre vonatkoztatva. 0-tól 15-ig terjedő számozással szokták jellemezni, ahol 0 a legsűrűbb (legkisebb porozitású, más néven zárt anyagszerkezetű kő), 15 a legkevésbé tömör (legnagyobb porozítású, más néven nyitott anyagszerkezetű korong). A korong porozitása alapvetően befolyásolja hosszabb üzemelés alatt a kő mérettartását, illetve a kő hűlési, megmunkálás közbeni hűthetőségi és szellőzési tulajdonságát.

Kövek nevezéktana

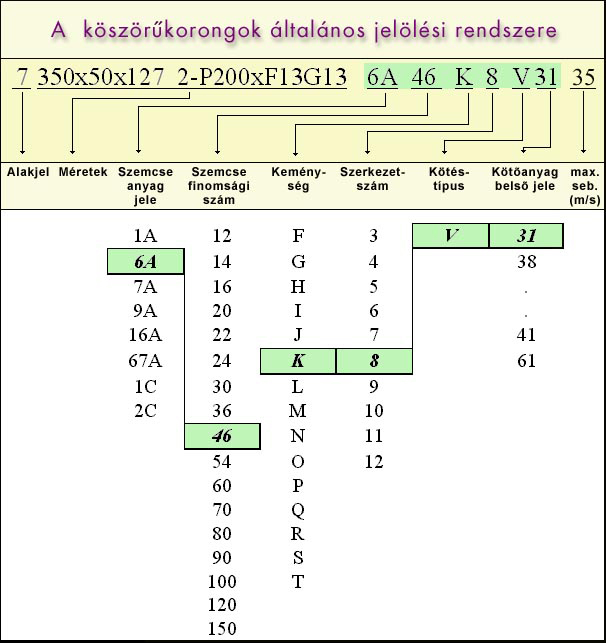

Alapvetően a köszörűkorongok elnevezése, termékszámozása gyártó specifikus, de a legtöbb gyártó elég jól követi az alábbi rendszerezést, kiegészítve egyedi, speciális fejlesztéseiknek rövidítésével.

A kő méretei (korong alakja, külső átmérő, vastagság, furat átmérő) után anyagszerkezeti szempontból először mindig a szemcse anyagtípusát adják meg: korund (A-jelzés), Szilícium-karbid (C-jelzés), kerámikus Al-oxid (S-jelzés).

A második szám általában a korong szemcsemérete, harmadik adat a kötés keménysége az ABC betűivel jelölve, negyedik a sorban a szemcseszerkezet, vagyis a kő porozitása, végül a legutolsó adat a kötés módja. A maximálisan megengedhető vágósebességet vagy ráírják a korong szalagjára, vagy a gyártó által specifikált színkóddal jelölik.

Források:

http://www.mmsonline.com/articles/choosing-the-right-grinding-wheel

http://americanmachinist.com/machining-cutting/cutting-tool-applications-chapter-16-grinding-wheels-and-operations

http://lojo.uw.hu/WEB/PUBLIC_1/Koszorules_III.pdf

http://polirozas.lapunk.hu/?modul=shop&k=8462

http://www.carborundumindustrial.com/BenchPedestalWheel-CarboWhiteSiC.aspx

http://www.axminster.co.uk/aluminium-oxide-white-grinding-wheels-ax22227

http://www.ffx.co.uk/tools/c/Abrasives%20%20Polishing,%20Grinding%20Wheels/1

http://www.workshopsupplies.co.uk/contents/en-uk/d1296.html

http://www.mscdirect.com/industrialtools/norton-silicon-carbide-grinding-wheels.html

http://www.granitnet.hu/archive/t_jel.html

http://www.klhindustries.com/services/cnc-machining/cnc-surface-grinding