Az 5 tengelyes marás hatékonyságáról és annak indokolt használatáról már említést tettünk korábbi cinkünkben is (Néhány gondolat az 5 tengelyes marásról címmel), most néhány kiegészítő információt szeretnénk megosztani olvasóinkkal, mert az 5 tengelyes marás szélesebb körben történő elterjedése olyan kérdéseket vet fel, melyekre nem biztos, hogy minden alkalmazó gondol. Mostani cikkünkben az egyik ilyen szemszöget vizsgáljuk meg, történetesen a folyamatos 5 tengelyes marás indokolt alkalmazását, mellyel akár gépidőt is spórolhatunk!!

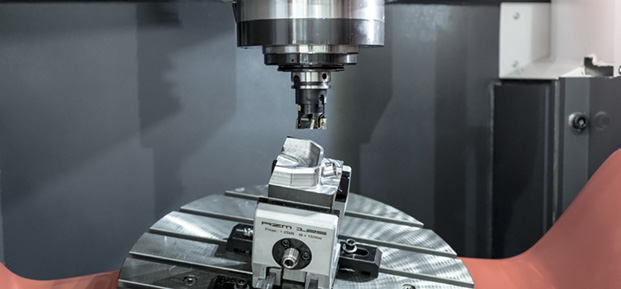

Az 5 tengelyes marógépek árának csökkenésével egyre több szerszámüzemben találhatóak meg ezek a modern megmunkálógépek, melyek használatával olyan darabok forgácsolását is el tudják végezni a cégek, melyeket azelőtt nem vagy csak többszörös átfordítással tudtak elkészíteni. Sok esetben előfordul azonban az is, hogy az 5 tengelyes megmunkálás alkalmazásának célja a hatékonyság, pontosság vagy akár a felületi érdesség javítása, hiszen maga a darab 3 tengelyben is megmunkálható, csak például jóval nagyobb szerszámkinyúlással.

Az 5 tengelyes marógépek árának csökkenésével egyre több szerszámüzemben találhatóak meg ezek a modern megmunkálógépek, melyek használatával olyan darabok forgácsolását is el tudják végezni a cégek, melyeket azelőtt nem vagy csak többszörös átfordítással tudtak elkészíteni. Sok esetben előfordul azonban az is, hogy az 5 tengelyes megmunkálás alkalmazásának célja a hatékonyság, pontosság vagy akár a felületi érdesség javítása, hiszen maga a darab 3 tengelyben is megmunkálható, csak például jóval nagyobb szerszámkinyúlással.

Mint az tudjuk az 5 tengelyes marást alapvetően két típusra oszthatjuk:

– 3+2 tengelyes vagy más néven pozícionált 5 tengelyes marás, amikor a marógép forgótengelyeivel a megmunkálás irányába pozícionálunk, majd egy 3 (lineáris) tengelyes megmunkálást végzünk el.

– Folyamatos 5 tengelyes a megmunkálás akkor, amikor a megmunkálás során a marógép mind az 5 (általában 3 lineáris + 2 forgó) tengelye folyamatosan mozog.

Az 5 tengelyes marás alkalmazásának és a két módszer közötti választás szempontjából alapvetően a következő kérdésekkel szembesülünk:

1.) A darab “csak” folyamatos 5 tengelyben munkálható meg (avagy “mi már mindent 5 tengelyben marunk…“)

Ebben az esetben a hangsúly a “csak” szón van, mely azt jelenti, hogy a szerszámpályákat elkészítő technológus egyik fontos feladata annak felmérése, hogy az adott darab költséghatékonyan valóban “csak” folyamatos 5 tengelyes marással készíthető el, és valójában nem hatékony a 3+2 tengelyes marás alkalmazása. Az ilyen darabok olyan geometriával rendelkeznek, melynek megmunkálása 3 vagy 3+2 tengelyes marással olyan bonyolult (= költséges – felfogások/megfogások száma és azok megvalósítása, pl. készítendő készülékek költsége, ráfordított gépi és tervezési idő) ,hogy annak várható költsége magasabb lenne, mint ha ugyanezt a darabot folyamatos 5 tengelyes megmunkálással készítenénk el.

Ennek helyes megállapítása a programozó/technológus “felelőssége”, akinek rendelkeznie kell kellő és megfelelő tudással és tapasztalattal (az adott alkatrész megmunkálási lehetőségeinek felmérése és azok gyártási költségeinek helyes becslése), hogy rövid idő alatt lehetőleg helyesen tudja felmérni melyik gyártási módszer a költséghatékonyabb. (Természetesen ehhez ismernie kell az adott gyártócég lehetőségeit is.) A problémák akkor kezdődnek, amikor a pusztán költséghatékony szemszög keveredni kezd az adott (esetünkben folyamatos 5 tengelyes marás) technológia “csak azért is” alkalmazásával. Erre az esetre a következő állítás, mint minden esetben mérlegelendő kérdést javasoljuk feltenni a gyártástervezés közben:

Minden folyamatos 5 tengelyes marással elkészíthető alkatrész megmarható n számú 3+2 tengelyes pályával is. Az n száma minél jobban közelít az egyhez annál biztosabb, hogy a 3+2 tengelyes megmunkálás hatékonyabb.

2.) Miért (lehet) hatékonyabb adott esetben a 3+2 tengelyes marás, mint a folyamatos 5 tengelyes?

Ennek a kérdésnek az eldöntéséhez nagyon sok szempont külön-külön és együttes figyelembevétele szükséges, melyből a két legfontosabbat vizsgáljuk most meg:

a.) A megvalósuló valós forgácsoló előtolás kérdése.

Az egyik legfontosabb szempont amivel számolnunk kell az az 5 tengelyes gépek kinematikai felépítéséből származó tulajdonság, mi szerint: A forgó tengelyek megvalósítható mozgási sebessége nagyjából egy nagyságrenddel kisebb, mint a lineáris tengelyeké! Ezt azért fontos figyelembe vennünk, mert a folyamatos 5 tengelyes megmunkálásoknál elkerülhetetlen, hogy a valós forgácsoló előtolás megvalósításában forgó tengelyek is részt vesznek.

A probléma szemléltetésére nézzünk egy egyszerű esetet (lásd az ábrán): képzeljünk el egy asztal-asztal típusú marógépet, melyre egy nagyjából kör keresztmetszetű hengeres darabot helyezünk fel nagyjából az asztal forgásközéppontjára. Ennek a darabnak a palástját szeretnénk marni a henger tengelyéhez képest állandó dőlési szögben. A megvalósuló marás egy folyamatos 4 tengelyes pálya lesz, ahol a pálya valós előtolásának megvalósítását a körasztal forgásából származó kerületi sebesség adja, hiszen a lineáris tengelyek csak annyit mozognak, amennyire nem középre helyeztük a darabot és amennyire nem hengeres az.

Az egyszerű példánkból kiindulva könnyen elképzelhetünk olyan szituációt, amikor mindkét forgótengely szimultán mozgása miatt a programozott pályaelőtolás nem tud megvalósulni. Természetesen ez adott esetben elkerülhető, amennyiben a darabot az asztalon egy olyan pozícióba helyezzük, hogy a pályaelőtolás megvalósításába a lineáris tengelyek mozgása nagyobb mértékben vegyen részt. (Az asztal középpontjából kitolva)

Ha azonban egy marás során 3+2 tengelyes megmunkálást használnunk, ezt a problémát biztosan elkerüljük (másokkal meg szembesülünk), hiszen a forgácsoló előtolás megvalósításában csak a lineáris tengelyek vesznek részt.

b.) A szerszámpálya tervezési ideje

Mivel egy 3+2 tengelyes szerszámpálya programozás szempontjából teljesen hasonló egy 3 tengelyes szerszámpálya tervezéséhez, ezért elmondható (nagy általánosságban), hogy egy átlagos programozó technológust figyelembe véve egy 3+2 szerszámpálya elkészítési ideje jóval rövidebb (lehet) mint egy folyamatos 5 tengelyes pályáé.

– Hiszen ezek elkészítésében a programozó technológusnak biztosan nagyobb tapasztalata van, ezért sokkal biztosabban (kevesebb, rövidebb idejű ellenőrzés használatával) el tudja készíteni.

– A CAM rendszerekben ma már természetesen egészen egyszerűen használható kezelőfelületen megvalósítható a folyamatos 5 tengelyes pályák elkészítése, de azért kijelenthetjük, hogy a 3 tengelyes pályák (3+2 tengelyes is ide tartozik ebből a szempontból) programozására több eszköz áll rendelkezésünkre.

– A 3+2 tengelyes pályák ellenőrzése és adott esetben javítása is jóval egyszerűbb, hiszen a diszkrét szögértékek mellet történő mozgások jóval egyszerűbben átláthatóak.

3.) Mi az amit a folyamatos 5 tengelyes pálya “tud” és a 3+2 tengely nem ?

Az 5 tengelyes marás alkalmazásának 3 fő szempontjából egyet csak speciális esetben tud megvalósítani a 3+2 tengelyes megmunkálás, ez pedig az optimális effektív átmérő biztosítása. A folyamatos 5 tengelyes megmunkálás használatával ugyanis (akár) biztosítható, hogy a szerszámon az érintési pont lehetőleg nagyobb átmérőre kerüljön, ezzel biztosítva a valós vágósebesség minél inkább programozott értéken tartását. (Természetesen ez például egy függőleges fal melletti 3 tengelyes pályánál teljesül.)

És végül mindenképp szögezzük le azt a tényt, hogy nem szeretnénk megkérdőjelezni a folyamatos 5 tengelyes pályák létjogosultságát a forgácsolásban. A fenti gondolatok csak arra nyújtanak tájékoztatást, milyen szempontokat érdemes figyelembe venni, amikor egy darab megmunkálását tervezzük. Természetesen számos esetben igaz lehet, hogy egy folyamatos 5 tengelyes pályával, egyszerű programozással, nagy biztonsággal és jó forgácsolási feltételekkel tudunk egy darabot megmarni.