A szikraforgácsolás elve viszonylag egyszerű: hasonlóan működik, mint ahogy a villám, csak pontosan irányított körülmények között, és jelentősen kisebb méretekben. Míg a villám eléri a kilométeres nagyságot, és néhány méterre hatol a föld felszínébe, addig az EDM-technológia (Electro Discharge Machining – Szikraforgácsolás) esetén a szikra mérete mikrométeres nagyságrendű, a behatolási mélység pedig a nanométeres (10-9 m) tartományba esik.

Alapvetően kétféle eljárás létezik: a tömbös és a huzalos szikraforgácsolás. Mindkét eljárás esetében a kívánt eredményeknek megfelelően nagyon fejlett, vezérelt impulzus-generátorok alakítják át az elektromos hálózat energiáját. Napjaink berendezéseinek a teljesítménye extrémnek nevezhető: Magas vágási és leválasztási teljesítmény, rendkívüli teljesítményű automatika, nagyon hosszú és ismétlődő megmunkálási ciklusok összefűzése és tárolása, valamint a megmunkálandó fémek végleges formájának és felületének gyakorlatilag 100 %-os felügyelete – a tükörsimától a nagyon durva felületig.

A tömbös szikraforgácsolásnál a kívánt formát egy térbeli elektródával képezzük le a munkadarabon. Az X-, Y-, Z- és C-tengelyek szimultán mozgatásával különböző formákat, süllyesztékeket és alámetszéseket hozunk létre, melyeket más megmunkálási módszerekkel nem tudunk kialakítani. A munkadarab formáját egy térbeli elektródával és a tér minden irányába történő bolygató mozgásokkal alakítjuk ki, az elektródák méretétől függetlenül és autonóm módon.

A huzalos szikraforgácsolásnál az anyagot egy különleges huzallal vágjuk. Ennek során a huzal egy előre programozott pályát fut be. A felső és alsó huzalvezetések független mozgatásával alámetszések vagy kúpos felületek alakíthatók ki a legnagyobb pontossággal és legfinomabb felületminőséggel. A formákat és kontúrokat CAM-rendszerekkel programozzuk, majd azokat automatikusan és magas fokú autonómiával (önállósággal) állítjuk elő.

A munkadarabot úgy kell a gépbe helyezni, hogy a szerszámmal ne érintkezzen, és a megmaradt rést úgynevezett dielektrikummal kell feltölteni. A fém munkadarabot az áramkörbe csatlakoztatjuk, és ellentétes polaritásúra állítjuk, mint a szerszámfejet, pontosabban elektródát. Így az elektróda és a munkadarab között feszültségkülönbség alakul ki, ami ha kellőképpen megnövekszik, létrejön a kisülés. A folyamat szabályozhatóságának érdekében az áramkörbe egy kapcsolót is el kell helyezni.

A szerszámot pozitív töltésűre, míg a munkadarabot negatív töltésűre állítjuk, vagyis a szerszám lesz az anód, míg a negatív töltésű munkadarab a katód. A dielektrikum egy szigetelő jellegű anyag, ami lehet gáz, folyadék vagy szilárd halmazállapotú is, és a kisülés előtti pillanatig nem vezeti az áramot. Gyakran használnak ioncserélt lágyvizet vagy egyszerűen levegőt dielektrikumként. A dielektrikum felelős lehet továbbá a hűtésért is, amit a víz a magas fajhőjével jól meg tud valósítani. Mivel a leválasztott darabokat ez a kitöltő anyag magával sodorja, a keringető szivattyú elé szűrőt kell helyezni a károsodások elkerülésének érdekében.

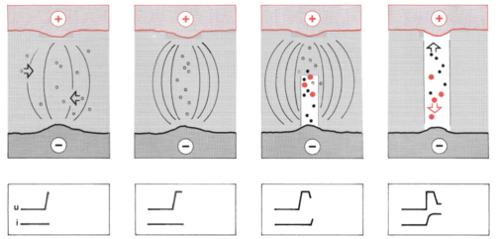

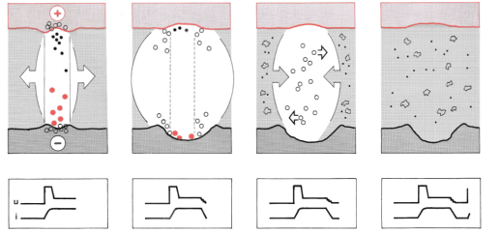

Ha kicsi a távolság, és nagy a feszültség a két elektróda között, akkor a dielektrikum elveszíti a szigetelőképességét, és kialakul egy elektromosan vezető, ionizált csatorna. A folyamat pontosan a következőképpen alakul:

- Azon a helyen, ahol az elektródatávolság a legkisebb, a fennálló feszültség elektromos mezőt hoz létre.

- Az elektromosan vezetőképes részecskék a mező irányába rendeződnek: létrejön egy híd.

- Ezen a részecskehídon keresztül – egy ún. gyújtási késedelem után – kialakul egy kisülési csatorna.

- A pozitív részecskék a negatív, a negatív részecskék a pozitív elektróda felé áramlanak. A nyomás és a hőmérséklet ekkor a legmagasabb.

- A kisülési csatorna kitágul, ami miatt a nyomás és hőmérséklet csökken. Olvadék jön létre.

- Az áramkör megszakítása megállítja a töltéssel rendelkező részecskék áramlását. A kisülési csatorna összeomlik.

- A kisülési csatorna összeomlása (implózió) az olvadék kihordásához vezet a kráterből.

- A folyadékban visszamaradnak a fémszemcsék és egyéb bomlástermékek.

Szénacél munkadarabok megmunkálása során a leválasztott anyagrészecskék a (széntartalmú) dielektrikum bomlástermékeivel együtt a szerszámelektróda felé haladnak. A szénatomok a hőmérsékletcsökkenés miatt „pirolitikus grafitként” kiválnak a szerszámelektróda felületén, és ott olyan réteget képeznek, ami az eredeti elektróda anyagot védi. Különleges stratégiák alkalmazásával ezt a rétegképződést ellenőrzés alatt lehet tartani, így egyfajta egyensúly jön létre a rétegnövekedés és a kopás között, ami által a megmunkálást szinte elektródakopás nélkül lehet elvégezni. A kopás, amit a szikraforgácsoló impulzusok okoznak, így a védőrétegen jelentkezik, és nem az eredeti elektródafelületen.

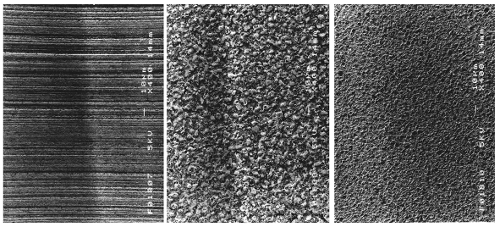

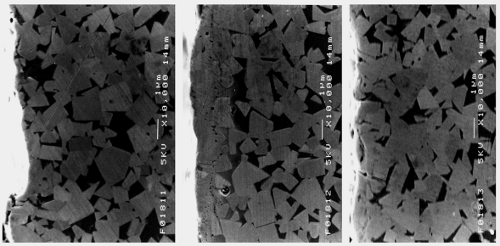

Az alábbi képeken 12% Co tartalmú finomszemcsés keményfém látható felülnézetből, egy 400-szoros nagyítású REM felvételen. Balra köszörült, Ra 0.14um felületi érdességű, középen tömbös szikraforgácsolt, Ra 0.16um-es, jobb oldalon pedig huzalos szikraforgácsolt, Ra 0.12 um-es minta figyelhető meg. Itt pedig ugyanez 10 000-szeres nagyításban vehető szemügyre.