Jelen cikk az alapvető felületmódosító és – bevonatozó technológiákat mutatja be röviden.

Nagyméretű alkatrészek esetén nem gazdaságos az egész alkatrészt korrózióálló acélból, vagy magas ötvöző tartalmú acélból elkészíteni, a felületi minőség pedig gyakran a legmodernebb technológiák alkalmazása mellett sem elég magas. A gazdaságosság és a műszaki ésszerűség keretein belül az esetek többségében elegendő, ha az adott anyag felületén javítjuk csak a tulajdonságokat.

1. Fémek hőkezelésével történő felületmódosítás

A hőkezelés olyan technológiai eljárás, amelynek segítségével a kész alkatrészek szövetszerkezetét és azzal együtt mechanikai, fizikai vagy kémiai tulajdonságait alakjuk megváltoztatása nélkül úgy módosítják, hogy a rendeltetésüknek megfelelő igénybevételüknek megfeleljenek. A hőkezelési eljárások folyamán a tárgyakat irányított módon, célszerűen megválasztott hőmérsékletre hevítik, meghatározott ideig hőn tartják és kellő sebességgel lehűtik. Mindez az anyagtól és a hőkezelés céljától függ.

Célja a munkadarab szövetszerkezetének, feszültségállapotának megváltoztatása, az előírt tulajdonságok elérése (általában keménység és/vagy szívósság változtatása) céljából. A hőkezelhetőség az anyag fajtájától és kémiai összetételétől függ. A fémes anyagok közül az acélok, illetve az ötvözetek hőkezelhetőek.

1.1. Cementálás és nitridálás

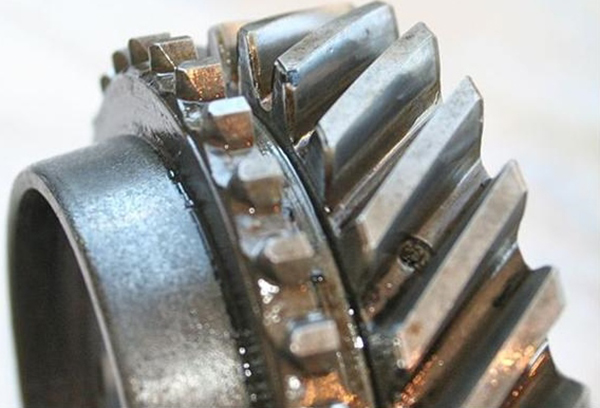

Nitridált alkatrészek

Nagy dinamikus igénybevételnek kitett alkatrészek tipikus felületmódosító eljárása. Az alkatrészeket magas hőmérsékleten (speciális esetben magasabb nyomáson) kezelik, az emelkedett hőmérséklet hatására az alkatrész környezetében lévő szén, vagy nitrogén atomok diffundálnak a felület közvetlen közelében. Az így létrejött nitrid vagy karbid réteg keménysége jóval meghaladja az alapanyag keménységét.

Az eljárás előnyei: kifáradással szemben az egyik legjobb védekezési módszerünk a szívós mag, nagyobb szilárdságú kéreg koncepció. Továbbá a keményebb réteg kopásállósága sokkal jobb, mint az alapanyagé. Az egyik legismertebb és legelterjedtebb felületmódosító eljárás acélok esetén.

1.2. Kérgesítés

A kérgesítés az edzés egy speciális formája, mely során csak lokális szinten edzik fel az alkatrészt, praktikusan a felületén. Kérgesítési eljárást 0,4 %-os karbon tartalom felett lehet végrehajtani.

A legtöbb edzési eljárás alkalmazható a kérgesítés eljárására:

- Lángedzés:

Az acél felületét oxigén és éghető gáz keverékével melegítjük az edzési hőmérsékletre, majd nagyon rövid hőntartás után hirtelen lehűtjük. Könnyen aktivizálható eljárás, de a keménységet nehéz pontosan beállítani. A felületi réteg oxidálódhat.

- Indukciós edzés:

Az indukciós edzéskor induktorral hevítik fel a felületet. Minél nagyobb a frekvencia, annál kisebb a felmelegedő kéreg vastagsága. Hűtése vízzel vagy vizes oldattal történik. Gyors, pontosan szabályozható, automatizálható eljárás. Hátránya, hogy kevés darabszám esetén drága.

- Lézeres edzés:

A lézeres edzés során lézersugárral hevítik fel a munkadarabot. Nagyméretű alkatrészeknél alkalmazzák, ahol nem az egész munkadarabot, hanem csak egyes részeit kell edzeni, vagy olyan kisméretű alkatrészeknél, amelyeket más módszerrel már nem tudnak kezelni. Nem folytonos edzett felület keletkezik, hanem követi a lézersugár útját.

- Elektronsugaras edzés:

Az elektronsugaras edzéskor a munkadarabot vákuumba kell helyezni, ennek megfelelően az eljárást csak tiszta technológiai körülmények között tudják elvégezni. Rendkívül kis mélységben tudják edzeni az adott darabot.

A kérgesítés előnye, hogy nem szükséges más anyag a felület erősítéséhez, az alkatrész saját anyagát módosítjuk.

2. Fémek vegyi vagy fizikai úton történőfelületmódosítása

2.1. Galvanizálási technikák

A galvanizálással különböző vezető alapanyagokra fém rétegeket építhetünk fel. Lehet réz, króm, nikkel, ón réteg. A galvanizálás működési elve a galvánelem működésével egyezik meg. Különböző fémek tulajdonságait tudjuk kombinálni az alkatrészek felületén. Célja lehet a korrózióállóság növelése, forraszthatóság javítása, elektromos és termikus tulajdonságok javítása.

A technológia során a zsírtalanított, redukáló- és aktiváló vegyszerekkel kezelt acél darabokat oldott fémfürdőbe merítik. A fürdőben a bevonó anyag atomjai a galvanizálás során reakcióba lépnek a munkadarab felületén, majd ott lokálisan rétegelődnek. Fontos technológiai lépése a kezelésnek a dekapírozás: az öblítések között az aktivált réz és nikkel felületek hajlamosak oxidálódni, dekapírozás során ezeket az oxidrétegeket távolítják el. A réteg vastagsága sok tényezőtől függ, hány réteget vittünk fel, milyen technológiai paraméterekkel dolgoztunk, rétegvastagság: 10 mikrontól akár a 2-3 mm-es tartományig terjedhet.

2.2. Tűzihorganyzás

Egyik legrégebbi felület bevonatolási technológia a tűzihorganyzás, ahol acélt cink-fürdőben kezelnek, 430-450°C-on. Az acél alkatrészt a horganyfürdőbe merítik (cink fürdő), majd a magas hőmérsékleten a fürdő anyagának atomjai diffundálódnak az acél felületén keresztül, majd ötvözik az alapanyagot. Rétegvastagság: 40- 100 mikron. A tűzihorganyzás által kialakított felület jól terhelhető mechanikailag, korrózióállóságát az alapanyagnak növeli.

2.3. Alu-eloxálás

Az eloxálás – más néven anódikus oxidáció – az alumínium alkatrészek legelterjedtebb felület bevonatolási technológiája. Az alumíniumot anódként, híg savban kötik be (foszfor-, kén- és oxálsav általában). Ekkor vízbontás zajlik le, a katódon hidrogén, az anódon (jelen esetben alumínium) oxigén keletkezik. Az oxigén reakcióba lép az alumíniummal, így oxidréteget hoz létre. A folyamat közben színezik az oxidréteget, így egy porózus jellegű felületet kapunk. Az eloxálás megvédi az alumíniumot a további oxidációtól, kisebb mértékben védőréteget képez, de a fő ok, amiért használják, hogy egy jellegzetes, esztétikus külalakot ad a termékeknek. 5-30 mikronos rétegvastagság az elterjedt. A legelterjedtebb szín a fekete (RAL 9005-ös). A színezés kétféleképpen történhet: más fémek elektrolitikus leválasztásával, majd az oxidrétegbe való építésével, illetve szerves festékkel.

2.4. Foszfátozás

A legtöbb festési technológiánál előkezelésként alkalmazzák, de önálló felületkialakító technikaként is megállhatja helyét. A foszfátozás során cink-, vas-, ritkán mangán-foszfát réteget hoznak létre a fémen, főleg acélokon. A folyamatot lúgos, illetve savas tisztítás előzi meg a reve és a különböző szennyezőanyagok és zsírok/olajok eltávolítása miatt. A foszfátréteg jobb tapadást biztosít. Széleskörűen alkalmazzák, mind egyedi, mind tömeggyártás során. Történhet merítéssel, szórással, vagy (ritkán) ecseteléssel. A vas-foszfátozás nem kifejezetten a réteg előállító technikák közé tartozik, célja legtöbbször előkezelés a különböző bevonatozásokhoz. A cinkfoszfátozás sötétszürke színt az acéloknak, szigetelőképességét növeli, korlátozott mértékig. A cinkfoszfátozás utáni krómozással növelhető az anyag korrózióállósága, illetve minimálisan növeli az anyag hidegalakíthatóságát útóviaszos kezeléssel. A mangánfoszfátozásnak kopásállóság elleni védelemnél van szerepe, színe a sötétszürkétől a kopottabb feketéig változhat. Főleg acélon, ritkán cink, alumínium és ötvözeteit lehet foszfátozni. Rétegvastagság: kb. 5 mikron.

2.5. Szinterezés

A gépiparban az egyik legelterjedtebb festési/felület bevonatolási technológia az elektrosztatikus porfestés, más néven a szinterezés. A technológia működési elve röviden: egy alkalmas porszóró berendezésen keresztül (általában pisztoly) ráfújják a szinter port az alkatrészre, közben a készülékben elektrosztatikusan feltöltött porszemcsék az alkatrész felületére tapadnak (megj.: mint a megdörzsölt vonalzóra a radír darabkák, vagy apró alufólia csíkok). A felszórt alkatrészt egy beégető kemencébe helyezik, ahol 160 – 180°C-on térhálósítják a port, ami lényegében egy szemcsésített gyanta. Ez a technológia a régi típusú Rilsan-festést váltotta fel, ahol az alkatrészre ráfújták a gyantaport, majd helyileg olvasztották meg. Az elektrosztatikus feltöltéssel jobb rétegvastagság-egyenletességet lehet elérni. Bonyolultabb geometriájú alkatrészeknél a sarkoknál gondot jelenthet a rétegvastagság (a töltéseloszlás a sarkoknál megváltozik), ilyenkor a szórókészülék fúvó levegőjének állításával lehet korrekciózni a felvitt anyagmennyiséget. A szinterezés elterjedtségét a technológia költséghatékonyságának és relatív egyszerűségének köszönheti. 50 – 100 mikronos rétegvastagság az elterjedt.

2.6. KTL

A szinterezés mellett a másik elterjedt festő technológia a KTL technológia (katódikus merítő festés). A munkadarab katódként bekötve kerül a KTL medencébe, ahol a festék anódként, vizes oldatban van jelen (2-3 %-os arányban), a festés kb. 150 – 200°C-on megy végbe, egyenáram alkalmazásával. A KTL technika kis rések kitöltésére tökéletesen alkalmas, egyenletes felületvastagságot lehet vele elérni. A KTL festés teljes szigetelést biztosít az alkatrész teljes felületén, így a megfelelő festékanyag megválasztásával kiváló korrózió-, kémiai- és hőállóságot lehet elérni. Sok gyártó akár 5-10 éves garanciát is vállal az általa festett bevonatra. az egyik legkörnyezetkímélőbb technológia, a porfestéssel ellentétben a fel nem használt festék-anyag arány közel 0%! A KTL festést leggazdaságosabban automata festősorokon lehet alkalmazni, tömegtermelésben. Átlagos rétegvastagság 10 – 35 mikron.

2.7. Acélbarnítás

Az acélok barnítása régóta ismert technológia. Barnás- feketés felületet állíthatunk elő bizonyos acélokon. A barnítás lényege, hogy szabályozott körülmények között vas-oxid (hasonló, mint a rozsda) réteget hozunk létre az acélon. Két típusa ismert: a tűzi- és a vegyi barnítás. Tűzi barnítás során az acél munkadarabot hevítjük, majd olajban hűtjük. Kis méretek esetén könnyen kivitelezhető. Kb. 200-300 fokig hevítjük, különböző savakkal kezeljük, majd lehűtjük az alkatrészt.

A vegyi barnítás sokkal alacsonyabb hőfokon játszódik le, gyártók által forgalmazott vegyszerekkel kezeljük, gyakran akár szobahőmérsékleten is barnává maratható az acél felülete. Az így létrehozott oxidréteg megvédi az acélt a további rozsda keletkezésétől, így a rozsdásodás okozta hólyagosodás elkerülhető.

Források:

http://www.kemencemuhely.hu/kem.html

http://www.tankonyvtar.hu/hu/tartalom/tamop425/0001_1A_G1_05_Bevezetes_a_Ho-_es_Feluletkezeles_temakoreibe/Tartalom/2_1_1.html

http://www.vakuum.hu/nitridalas.php?lang=hu

http://www.pacmet.com/index.php?h=news

http://www.practicalmachinist.com/vb/antique-machinery-history/proper-cleaning-color-case-hardened-tools-193649/

http://feluletvedelem.com/porfestes/

http://www.k-ketto.hu/tev.html

http://www.kenved.hu/technologiak/

http://www.raba.hu/jarmualkatresz/technologiak_moron.html

http://www.exal.sk/hun/aluminium/111/porfestes

http://www.elox.hu/

http://www.nyestekft.co.hu/szolgaltatasaink/femfelulet-megmunkalas/

http://www.metalage.hu/szolgaltatasok.php

http://epiteszforum.hu/esztetikus-feluletek-meg-gazdasagosabb-tuzihorganyzas

http://www.metal-union.hu/hu/galeria