Ha körülnézünk a napjainkban alkalmazott műanyag-feldolgozási eljárások között, megállapíthatjuk, hogy az esetek túlnyomó többségében az alapanyagunk granulátum formájában érkezik a feldolgozás helyszínére. Az irodalomban általában részletesen olvashatunk a keverékek, valamint kompozitok homogenizálására alkalmazott berendezésekről, ám ennek ellenére a legutolsó lépésről – a granulálásról – viszonylag kevés szó esik. Jelen cikkemben a granulátumok előállításának fontosságáról, és az erre leggyakrabban alkalmazott berendezésekről olvashatnak.

A granulátumok alkalmazásának számos oka van; a granulátumok teszik lehetővé az alapanyag megfelelő kezelhetőségét, szállíthatóságát, de ezeknek köszönhetően valósulhat meg a pontos beadagolhatóság is, mely kiemelt fontosságú lehet például mesterkeverékek bejuttatása esetén. A kisméretű gömb vagy hengeres alak, és az ezáltal kialakított felület-térfogat arány pontos megválasztása fontos szerepet játszik eme rossz hővezető képességű anyagok feldolgozása, megömlesztése során. Egyes polimereket (pl.: poliamidok, polietilén-tereftalát, polikarbonát) tulajdonságaik megőrzése érdekében, gyakorlatilag minden esetben szárítanunk kell, melyre az alapanyaggyártók a termékük adatlapján külön felhívják a figyelmet. Habár a felületi nedvességtartalom könnyen eltávolítható, a tömbi nedvesség diffúziókontrollált jellege miatt a tömbfázis (granulátum) mérete és geometriai paraméterei befolyásolják a szárítás időtartalmát.

A megfelelő ömledékhomogenitás eléréshez számos szakaszos és folyamatos berendezés áll rendelkezésünkre, ám a granulátumok előállításakor minden esetben valamilyen extrudert alkalmaznak. A pontos típus kiválasztása mindig az adott feladattól függ. Kompozitok előállítása során leggyakrabban moduláris, két csigás extrudert alkalmaznak, míg újrafeldolgozás esetén gyakori a két lépcsős extruzió. A granulátumok előállításához minden esetben pár milliméter átmérőjű szálak extrudálására képes szerszámot alkalmaznak. A szerszám geometriája, valamint a szálképző furatok elhelyezkedése nagymértékben függ a granulálási technológiától.

Hidegvágásos granulálás (Strand Pelletizing)

Ezen technológia során a szerszám által képzett szálakat vízfürdőn vezetik át, ahol az ömledéket a polimer olvadáspontja alá hűtik. Az így képzett szálakat meleg levegős lefúvítás után (felületi nedvességtartalom eltávolítása) egy speciális vágófejbe vezetik, ahol kis méretű hengerekké darabolják azt. A henger magasságát a vágófej és az elhúzás sebessége, míg az átmérőjét az extruder térfogatárama, valamint az elhúzás sebessége határozza meg. A kapott granulátumokat rázóasztalon vezetik át, melynek segítségével eltávolítják a kisméretű törmelékeket, valamint a nem megfelelően elvágott szálakat.

A hidegvágásos granulálás viszonylag kis termelékenysége ellenére elterjedt technológia, melyet az alacsony költség, valamint a könnyű kezelhetőség indokol. A hideggranulálás gyengeségei közé tartozik viszont, hogy a gyártósor hosszú, így eléggé helyigényes, a vágófej folyamatos karbantartást, a technológia az esetleges pulzálások és ömledék szakadások miatt pedig folyamatos figyelmet igényel.

Víz alatti granulálás (UWP-Underwater Pelletizing)

A víz alatti granulálás lényege, hogy a szerszámon körkörösen elhelyezkedő furatokból kilépő ömledék közvetlenül a hűtőközeggel érintkezik. A szerszámból kilépő, megszilárdulóban lévő ömledéket egy körkörösen mozgó kés vágja le, így a granulátumok alakja gyakran torzult, nem tökéletesen henger alakú. A folyamatos keringésben lévő víz a leválasztott granulátumokat magával sodorja, melyeket egy külön állomáson választunk el a hordozó közegtől. A granulátumokat ezt követően szárítják, majd csomagolják, a közvetítő vizet pedig temperálást követően visszavezetik a technológiába.

A víz alatti granulálás mellett szól, hogy gyakorlatilag bármelyik polimer esetében alkalmazható, nagy kapacitású technológia, az alkalmazott kések hosszú élettartamúak, és a megfelelő forgássebességgel mikroméretű pelletek is előállíthatók. A technológia hátrányai közé tartozik a viszonylag nagy beruházási költsége, nagy vízigénye, valamint a szerszám „befagyásának” kockázata is.

Vízgyűrűs granulálás (WRP- Water Ring Pelletizing)

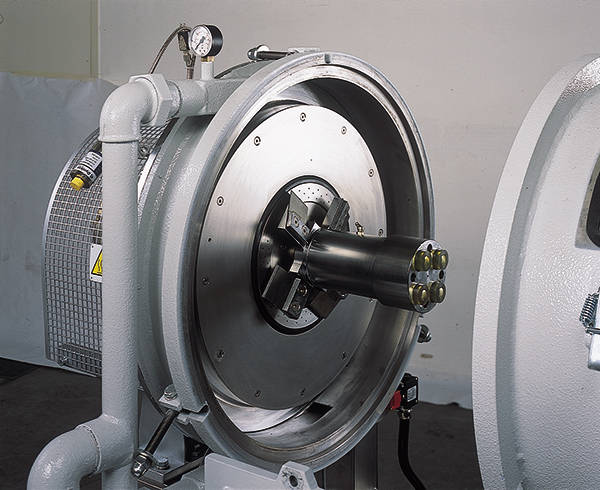

A vízgyűrűs granulálás esetében, a szerszám közvetlenül nem érintkezik a hűtőközeggel. A megfelelő szögben bevezetett víz a szerszám körül keringő vízgyűrűt képez. Az UWP-hez hasonló kés által leválasztott ömledék szemcsék tehetetlenségük miatt ebbe a vízgyűrűbe csapódnak bele, majd szállítódnak. A megszilárdult granulátumok víztől történő elválasztása és szárítása hasonló az víz alatti granuláláséval.

A technológia legnagyobb előnye, hogy nem kell félni az UWP esetén fennálló szerszám befagyás kockázatától, ráadásul ez a konstrukció általában olcsóbban is üzemetethető a kisebb hőveszteség, valamint a kisebb vízigény miatt. A legnagyobb hátránya viszont, hogy csak olyan műanyagok esetén alkalmazható, amelyek a fémekhez csak kismértékben tapadnak, így a kés által történő levágáskor nem ragadnak össze, hanem leválnak a szerszám felületéről. Ezen ok miatt a vízgyűrűs granulálást általában poliolefinek (polietilén, polipropilén) esetében alkalmazzák.

Megjegyzendő, hogy a PVC sem önmagához, sem pedig a fémekhez nem tapad, így ennek granulálása során általában egyszerű, késes vágófejet alkalmaznak, léghűtés mellett.

3.ábra Vízgyűrűs granuláló szerszám bontott állapotban. Alul belülről, míg felül kívülről jól látható a vízgyűrűt létrehozó, tangenciális irányból bevezetett vízvezetékek (ADG Solution)

Összefoglalásként elmondható, hogy annak ellenére, hogy napjainkban viszonylag keveset foglalkozunk a granulálási technológiákkal, újabb és újabb műszaki megoldások jelennek meg a piacon. A sokáig egyeduralkodó hidegvágásos granulálást az igényeknek megfelelően egyre inkább a nagyobb kapacitású technológiák váltják fel. A cél viszont mindegyik esetben ugyan az: jó minőségű, homogén, megfelelő geometriával rendelkező granulátum előállítása, mely nagy mértékben megkönnyítheti a későbbi feldolgozási technológiákat.

Források:

http://www.plastics.gl/wp-content/uploads/2015/10/Coperion_Spritzkopf_SK92_RGB_300dpi.jpg

http://bayplasticsmachinery.com/wp-content/uploads/2015/08/Z-Cutting-Chamber1-1024×683.jpg

http://adgs.net/products/water-ring-pelletizing-systems/im/gro_pelletizer_features1.jpg

https://www.luigibandera.com/wp-content/uploads/15-2.jpg