A 2017-es MACH-TECH és Ipar Napjain cikkíró versenyt hirdettünk. A beérkezett színvonalas pályamunkák közül a legjobbakat oldalunkon közöljük. A továbbiakban Vijatov Péter nyertes cikkét olvashatják.

Minden ügyfél, aki élhajlító gépet vásárol, azt szeretné, hogy a gépbe helyezett lemezt, a gép elsőre a megadott szögre hajlítsa. Fontos tudni, hogy az élhajlító gépek sok paramétert mérnek, de a hajlított szög sajnos nincs köztük.

Akkor mégis hogy működik a gyakorlatban a lemezhajlítás?

Az élhajlító gépeken két oldalt a két nyomó munkahengernél van két útjeladó. Ezek a jeladók nagy pontossággal megadják a medve helyét. Ebből adódik, hogy a gép nagy pontossággal tudja ismételni a beállított mozgást, de a hajlított szögről nincs információja. Ezt sokan nem tudják, akik még nem dolgoztak hasonló géppel.

Beszéljünk most csak CNC vezérlésű gépekről (mostanában ezekből van több, de az elv ugyan az az NC és a mechanikus gépeknél is). A kezelő megadja a hajlítás paramétereit (lemezméret, hajlítási szög, hajlítási hossz, lemez anyagának jellemzői, stb.) és ezekből a vezérlő kiszámolja a hajlítási paramétereket, mint például a nyomóerő, az ütközők állása, hogy a medve melyik pontig menjen le stb. Egy jól beállított gépnél a hajlítás 1-3˚-ban nyitott lesz, vagyis egy 90˚-os hajlítás 91-93˚ lesz. Erre pont azért van szükség, hogy a gépkezelő korrekciózni tudjon.

A gyakorlatban ez úgy néz ki, hogy a gépkezelő hajlít egyet a kiszámolt paraméterekkel, leméri a hajlítást, korrekcióz, majd rányom még egyet. Így már a megfelelő szöget kapja. A további munkadaraboknál már a korrekciózott értékekkel hajlít.

Mint látható, ez egy elég idő- és energiaigényes feladat. Felmerül a jogos igény arra, hogy a gép elsőre a megfelelő szögre hajlítsa a lemezt. A technológiából adódik, hogy ha két lemez közt akár egy kis különbség is van vastagságban vagy anyagminőségben a hajlított szög ugyanazokkal a paraméterekkel eltérő lesz, és mint tudjuk, két teljesen egyforma lemez nem létezik.

Amennyiben a lemezek vastagsága vagy anyagminősége eltér, a hajlítási szög sem egyezik meg.

Kép forrása: LVD Company Youtube csatornája

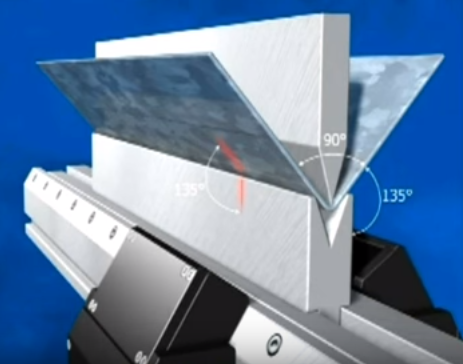

Az iparban több megoldás született erre az idők folyamán, de az utóbbi időben a lézeres szögmérő megoldás tűnik a befutónak. A nagyobb gyártók szinte kivétel nélkül ezt a megoldást kínálják a gépeikhez. Ez úgy működik, hogy egy félvezető lézerforrás egy egyenes vonalat vetít a hajlítandó lemezre, előröl és hátulról, és ezt a vonalat figyeli egy-egy CMOS kamera. A kamera képét kiértékelve kapjuk az első és hátsó szöget, amiből kiadódik a hajlított szög.

A lézeres mérés során a vetített egyenest egy CMOS kamerával figyeli a rendszer. A lemez két oldalán mért szögekből következtethetünk a lemezhajlítás szögére.

Kép forrása: LVD Company Youtube csatornája

A mért értéket visszajuttatja a hajlítógép vezérlőjébe és a vezérlő ebben az esetben már a pontos szögig hajlítja a lemezt. Ezután még szükség van a visszaugrás kompenzációjára. Ez oly módon történik, hogy a vezérlő elkezdi visszahúzni a medvét, amíg változik a hajlított lemez szöge vagy a hajlítási erő egy előre meghatározott szint alá süllyed. A hajlított szög és az ekkor mért szög közti különbség a visszaugrás. Ekkor a vezérlő a mért visszaugrással túlhajlítja a lemezt, ezzel kompenzálva a hajlítás utáni visszaugrás nemkívánatos hatását. Így kapjuk meg elsőre az általunk tervezett szöget.

A szögmérő rendszer utólagosan is beépíthető, ha ennek a gép vezérlője és maga a géptest fizikailag is megfelel. Vannak még mobil rendszerek is, de itt már a felhasználónak elég sok kompromisszumot kell kötni. A szögmérő rendszerek legfőbb hátránya az áruk. Könnyen megeshet az, hogy egy átlagos élhajlító árának a felébe is belekerülhetnek.

Szerző:Vijatov Péter

Forrás: