A MERL (Mitsubishi Electric Research Laboratories) által végzett 5-tengelyes additív megmunkálási folyamatok – amit sokan „5D nyomtatásnak” neveznek – akár 3-5-ször erősebb szerkezeti kialakítást tesznek lehetővé a hagyományos 3D nyomtatott alkatrészekhez képest.

A japán vállalat a vadászgépektől kezdve, az LCD TV-ig, az elektronika szinte minden területébe belekóstolt már. Bár világszerte számos országban jelen vannak és rendelkeznek gyárakkal, leányvállalatokkal, a legérdekesebb fejlesztések az USA-ban zajlanak. A MERL biztosítja a Mitsubishi amerikai leányvállalata számára a legmodernebb, leginnovatívabb ötleteket.

Mivel az általuk gyártott termékek skálája rendkívül széles, a Mitsubishi természetesen a 3D nyomtatás iránt is komoly érdeklődést mutat – és nem csupán a kisméretű elektronikai alkatrészeket érintve, hiszen 2 évvel ezelőtt olyan hírek is érkeztek, hogy additív technológiák felhasználásával rakétaalkatrészek gyártásába kezdenek. Jelenleg a MERL szakemberei egy olyan 3D nyomtatási technológiát tökéletesítenek, mellyel sokkal erősebb szerkezetű alkatrészek gyárthatók kritikus alkalmazásokhoz.

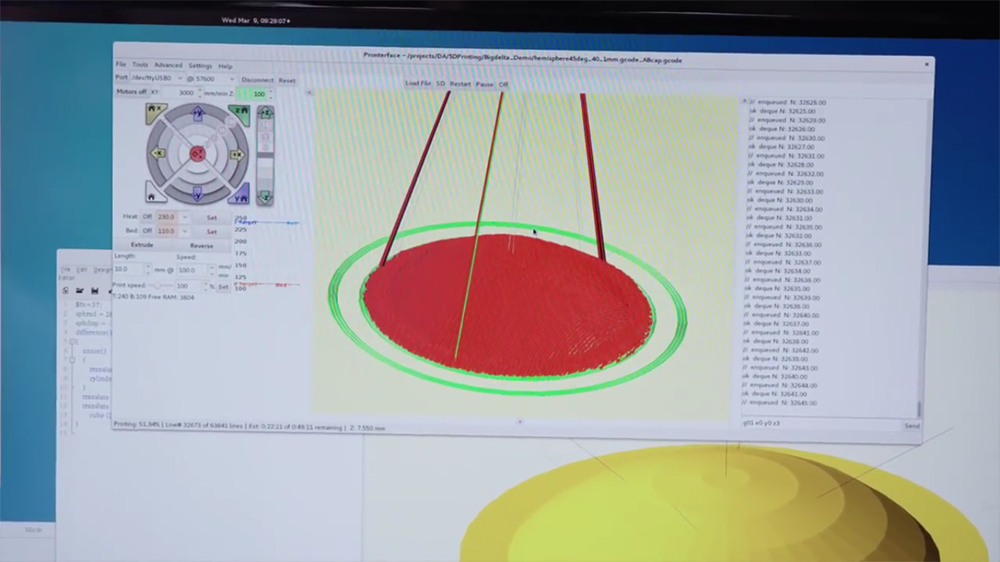

A kérdéses 3D nyomtatási technológiát sokan 5-tengelyes additív megmunkálásként ismerhetik. Lényege, hogy egy 2 tengelyes munkaasztalon végeznek 3D nyomtatást, így összesen 5-re növekszik a mozgástengelyek száma. A hozzáadott két tengely mozgásának segítségével sokkal tartósabb szerkezetek alakíthatók ki, hiszen ebben az esetben nem csak a megszokott vízszintesen egymásra épített rétegek vihetők fel. Az „5D nyomtatás” név sok esetben jelentheti az 5-tengelyes additív megmunkálást, azonban ettől eltérő folyamatokra is használják.

William Yerazunis, a MERL vezető kutatója tervezett egy kísérletet a technológia hatékonyságának bizonyítására. Első körben hagyományos, 3-tengelyes 3D nyomtatással készítettek el egy hűtősapkát, majd megvizsgálták az elkészült alkatrész tűrőképességét. Azt tapasztalták, hogy az elkészült hűtősapka egyértelműen gyengébb volt, mint például a fröccsöntéssel készült változata. „A hagyományos 3D nyomtatási technológiát alkalmazva a hűtősapka rétegei vízszintesen helyezkednek el egymáson, így a magas nyomás egyszerűen elválasztja egymástól a rétegeket az adhéziós felületek mentén,” magyarázta Yerazunis.

Itt jön a képbe az 5-tengelyes additív megmunkálás, hiszen ezzel a módszerrel pontosan ezt a hibát lehet kiküszöbölni. A 3D nyomtatott alkatrészek szerkezeti erősségét növelhetjük, miközben ugyanazt az alapanyagot használjuk. A titok a rétegek felviteli irányának módosításában rejlik. Annak érdekében, hogy az új folyamat hatékonyságát bizonyítsa, Yerazunis és csapata a következő lépésben az „5D nyomtatást” alkalmazta ugyanannak a hűtősapkának a legyártásához, ugyanazt a CAD modellt felhasználva. Az eredmény meggyőző volt: „Ha számításba vesszük, hogy az erő belülről fog hatni, és úgy változtatjuk meg a struktúrát, hogy a rétegeket a maximális terhelést kapó vonalakon végig ívelve építsék fel, akár 3-5-ször erősebb alkatrészt kaphatunk, sőt 25%-kal csökkenthető az alapanyag felhasználás is,” mondta Yerazunis.

Az elvárásoknak megfelelően az „5D nyomtatott” sapka sokkal nagyobb terhelést bírt ki, mint a hagyományos 3D nyomtatással készült változata. Míg a 3D nyomtatott változat csupán 0.1 MPa nyomást viselt el, az 5-tengelyes additív megmunkálással készült verzió 3,7 MPa-t is kibírt. Ezt a jelentős növekedést, valamint a felhasznált alapanyag mennyiségének csökkenését tekintve az 5-tengelyes additív megmunkálás komoly lehetőséget jelent a Mitsubishi, és más vállalatok számára is.

„Az 5D nyomtatáshoz valóban sok szimulációra és vizsgálatra van szükség, és azt is pontosan tudnunk kell, hogy az adott alkatrész hogyan fog működni. Azonban ha akár 5-ször erősebbé is tehetünk egy alkatrészt, az megváltoztathatja a 3D nyomtatásról alkotott képünket,” tette hozzá Yerazunis.

Forrás Mitsubishi Electric