Manapság gyakorlatilag minden műanyag termékhez használnak valamilyen színezéket, az ebből keletkező nagy kereslet kielégítése céljából pedig a gyártók számos típusú és árnyalatú színező anyagot kínálnak a piacon. Cikkemben röviden szeretném jellemezni a polimer termékek színezéséhez használt színezékek típusait, a jelenleg is alkalmazott lehetőségeket és technológiákat.

Röviden szétnézve a minket körülvevő szűkebb környezetben számos, műanyagból készült terméket figyelhetünk meg, melyek nagyon nagy valószínűséggel eltérő színben pompáznak. A műanyagok természetes valójukban átlátszó, vagy fehér termékeket eredményeznek, melynek anyagszerkezeti okai vannak. A kristályos polimerek kristályosodása során létrejövő szupermolekuláris képződmények szórják a fényt, így ezeket fehérnek, opálosnak látjuk. Ezzel szemben ilyen fényszóró központok amorf polimerek esetében nem jönnek létre, így ezek átlátszóak.

Mielőtt még belevágnánk a polimer színezékek tárgyalásába, egy-két alapfogalmat, úgymint a látható fény, vagy a szín definícióját tisztáznunk kell. A fény egy elektromágneses sugárzás, melynek számunkra érzékelhető, látható része egy szűk, 380 és 700 nm hullámhosszúságú intervallumban helyezkedik el. Az ebbe az intervallumba eső sugárzások a látás érzetét keltik, mely nagymértékben függ az érzékelt fény összetevőinek hullámhosszától és intenzitásától is. Ezt, a látható fény által keltett érzetet nevezzük színnek.

A színes polimereket két fő úton tudjuk előállítani. Első lehetőségként a kész polimer tárgyunk felületét festjük, míg a másik esetben a terméket teljes keresztmetszetében színezzük meg. A két eljárás közül manapság az esetek túlnyomó többségében a második megoldást szokták alkalmazni, így ezt, illetve az ehhez szükséges színezékeket mutatnám be részletesen. A műanyagok esetében a teljes keresztmetszetű színezésnél alkalmazott anyagokat két fő csoportra tudjuk bontani: a szerves és szervetlen színezékekre, melyeket összefoglaló néven pigmenteknek nevezünk. A pigmentekre általánosan jellemző, hogy porszerű anyagok melyek leggyakrabban sem vízben, sem a legtöbb oldószerben, sőt még a polimerekben sem oldódnak. A szervetlen pigmentek leggyakrabban ásványi eredetű fémvegyületek, melyek jó fény-, hő-, és kopás állóságúak. Kis fényintenzitásúak, így élénkebb színű termékek nem készíthetőek belőlük, ráadásul a megfelelő színezéshez, a szerves színezékekhez viszonyítva nagyobb mennyiségben kell a polimerhez adagolni. Általában nagy sűrűségűek így a készített polimer látszólagos sűrűségét is nagymértékben növelik. Alkalmazásuk legnagyobb előnye olcsóságukban rejlik. Ezzel szemben a drágább szerves pigmentek élénk színek előállítására képesek, melyhez már kis mennyiségű színezék hozzáadása is elegendő. Hátrányuk, hogy kisebb hő és fényállósággal rendelkeznek, így ilyen behatások esetében a színezék degradálódhat, mely a szín megváltozását eredményezheti.

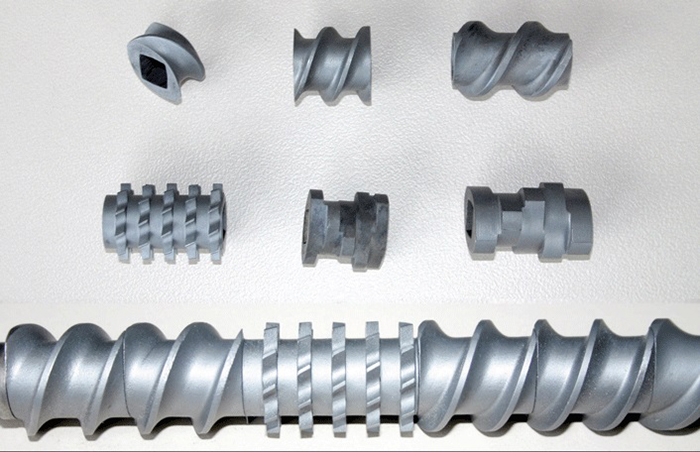

A színezékek típusainak rövid áttekintését követően mindössze egy kérdés maradt: Hogyan juttassuk be ezeket a szerves vagy szervetlen pigmenteket a polimerekbe? Mind a mai napig a műanyagiparban fontos szerepet játszanak a keverékeket, illetve kompozitokat előállító cégek. Ezek termékpalettái között általánosságban megtalálhatóak a színezett polimerek, melyeket leggyakrabban két csigás, moduláris extruderrel állítanak elő, a megfelelő homogenitás elérése érdekében.

A kapott termék közvetlenül gyártásra felhasználható, legnagyobb hátránya viszont, hogy széles színpaletta alkalmazásakor nagy mennyiségű, eltérő műanyag alapanyag tárolását kívánja meg. Természetesen az is járható út, hogyha az adott színű műanyag granulátumot mindig a feldolgozás előtt állítjuk elő (a mátrix és a pigment felhasználásával), ám ehhez a megfelelő berendezés, idő és szaktudás nem minden cég esetében adott. A felsorolt problémák megoldására fejlesztették ki a mesterkeverékeket, mely alatt adott alapanyagú, színezékkel nagymértékben dúsított granulátumot értünk. Szerves színezékek esetében ez körülbelül 10-20 %-os, míg szervetlen töltőanyagok esetében akár 20-50 %-os színezőanyag tartalmat is jelenthet.

A mesterkeverékeket az alap polimerhez mindössze 1-3 %-ban adagolják, így tárolásuk kisebb helyet vesz igénybe, mint az előre színezett polimerek esetén. Legnagyobb előnyük, hogy ilyen kis koncentrációban is kiváló színezés érhető el velük, nem véletlen tehát, hogy a színes polimer termékek előállításakor alkalmazott technológiák között a mesterkeverékek alkalmazása a leggyakoribb az iparban. Alkalmazásukhoz nélkülözhetetlen pontos beadagoló berendezések (pl.: gravimetrikus adagolók) alkalmazása, és a megfelelő keveredés biztosítása (fröccsöntő csigák esetében statikus vagy dinamikus keverők), hisz ezeknek figyelmen kívül hagyása színhibák fellépéséhez vezethet. Fontos megjegyezni, hogy legtöbb alap polimer egymással nem összeférhető, így a mesterkeveréket mindig a színezni kívánt polimerből kell elkészíteni. Itt szeretném megjegyezni azt is, hogy színezett műanyagokkal történő termék előállítás során a színváltást megfelelően körültekintően kell végezni. Általánosan szabályként elmondható, hogy egyes színek közötti váltás viszonylag gyorsan és egyszerűen megoldható (sárgáról feketére, sárgáról narancsra), míg mások esetében gyakorlatilag elképzelhetetlen anélkül, hogy a gyártóberendezésünket megfelelően kitisztítanánk (feketéről fehérre, kékről sárgára). A csigák tisztítási lehetőségeiről egy korábbi cikkünkben már olvashattak.

A másik lehetőség a pigmentek gyártás közbeni bejuttatására a folyékony színezékek alkalmazása. A színezék szuszpenziót megfelelő olajok, kis molekulatömegű polimerek, pigmentek és egyéb segédanyagok felhasználásával készítik el, majd egy speciális beadagoló rendszer segítségével az adott gyártóberendezés garatjába adagolják. Különböző szuszpenziók és egy színmérő berendezéses visszacsatolás segítségével a termék színe folyamatosan szabályozható, ellenőrizhető. A folyékony színezékek gyakorlatilag ugyanolyan hatékonysággal alkalmazhatók, mint a mesterkeverékek, ám a folyadékok tárolása és a színező szuszpenzióval érintkező felületek tisztítása általában sokkal nehezebb. Ezen okok miatt a folyékony színezékekkel való színezés szélesebb körben még nem terjedt el.

Rövid összefoglalómban láthattuk, hogy napjaink műanyagiparában milyen lehetőségek állnak rendelkezésünkre, hogyha színes termékeket szeretnénk előállítani. A megfelelő szín eléréséhez alkalmazott pigment, mesterkeverék vagy folyékony színezék kiválasztása az esztétika mellett általában fontos gazdasági kérdést is jelent a gyártók számára. Az viszont már egyáltalán nem kérdés, hogy ezek a segédanyagok színt visznek a műanyagok és a mi mindennapjainkba is.

Források:

http://missionscience.nasa.gov/ems/09_visiblelight.html

Robert A. Charvat: Coloring of Plastics

Dr. Angyal András: Műanyag és gumi adalékok

http://www.ptonline.com/articles/time-for- a-new- look-at- liquid-color

https://upload.wikimedia.org/wikipedia/commons/thumb/c/ce/EM_spectrum_hu.svg/2000px-

EM_spectrum_hu.svg.png

http://d.tkcdn.com/p-5183641- 20110321030426/iron-oxide.jpg

http://www.durmusplastik.com/durmus_files/masterbatch3.jpg

http://www.cwbrabender.com/Modular_screw_elements.gif

http://www.ptonline.com/cdn/cms/uploadedFiles/0411ptFEATUREcolor_sidebar.jpg