Alapvetően minden szerszámgépgyártónak szabvány szerinti kötelessége a gépkönyvben részleteznie, mik azok a rendszeres karbantartási tevékenységek, melyek elvégzése mellett szavatolja a gép teljesítményét. Jelen cikkemben a CNC szerszámgépek karbantartásával kapcsolatban szeretnék pár gondolatot kifejteni, a teljesség igénye nélkül.

Mi a karbantartás, és mi a lényege

Ha szakszerűen szeretnénk megfogalmazni, a karbantartás azon műszaki tevékenységek összessége, melyek rendszeres elvégzésének célja a termelésre alkalmas tőke-eszközeink értékének megőrzése, illetve az ezen eszközökkel végzett folyamatok biztonságának növelése.

Ha szabatosan szeretném megfogalmazni, a karbantartás azon – heti fél óránál több időt nem igénylő – tevékenységek összegzése, mellyel elkerülhetjük, hogy három-négyhavonta súlyos százezreket kelljen az adott gépre fordítani.

A mai modern CNC szerszámgépek bonyolult gépészeti szerkezetek. Nincs olyan tudományág, melynek fejlesztései ne jelennének meg a valamilyen módon a modern megmunkálógépekben. Összetettségükből fakadóan, egyrészt a bonyolultságukkal egyenesen arányos a meghibásodásuk valószínűsége, másrészt bonyolultságukkal egyenesen arányos a meghibásodás során okozott kár mértéke is.

A szerszámgépek karbantartásának a célja, hogy az esetleges meghibásodás idejét kitoljuk (előbb-utóbb minden elkopik), illetve a meghibásodás során keletkező károkat csökkentsük. A szerszámgépekre az angol szakirodalom gyakran a capital-good gyűjtőnevet használja, ami a tőkés-jószágot jelenti. Ez nem jelent mást, mint hogy a szerszámgép értékteremtő eszköz. Amíg üzemszerűen működik, és az emberi intelligenciát mellé rakjuk, pénzt termel. Amíg a szerszámgép áll (például szerviz alatt van), addig csak a költségeinket növeli.

Főorsó karbantartása

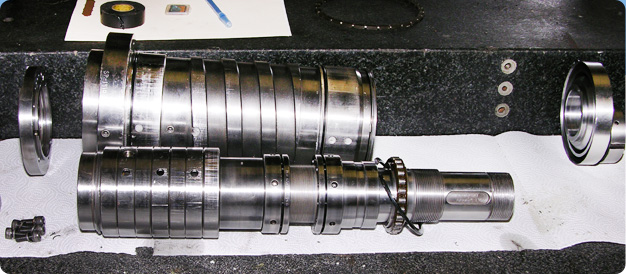

A CNC szerszámgépek legérzékenyebb és egyben egyik legdrágább szerkezeti egysége a főorsó. A főorsó karbantartásának fontos része az üzemkezdés előtti ellenőrzés, illetve a felmelegítés. A főorsót az üzemelés megkezdése előtt, szigorúan áramtalanított állapotban kézzel forgassuk meg 1-2 alkalommal. Amennyiben az orsó akadálymentesen, simán forog, a gépet tápra helyezhetjük, azonban ha az orsó mozgása morgós, akadozó, ne indítsuk el. Ez a művelet egy 1 percnél több időt nem igényel, mégis több tízezres összegeket spórolhatunk meg, ha rendszeresen elvégezzük. Ha végiggondoljuk, ki tudja, melyik gépkezelő, milyen állapotban adja át a gépet a következő műszaknak. Lehetséges, hogy az előző műszakban leütközött a géppel, esetleg az egyik csapágy (általában az alsó) megsérült. Ha a bekapcsolás előtt ezt észrevesszük, megúszhatjuk egy 1-2 ezer eurós főorsó csapágy cserével. Ha nem vesszük észre, és úgy adjuk rá a 10 000 fordulat/percet, szinte biztosak lehetünk benne, hogy a másik csapágy, valamint az olajbefecskendezők is tönkremennek, direkt hajtású motor esetén pedig az orsómotor is sérülhet. Egy 8 órás műszak előtti 1 perces művelettel rengeteget spórolhatunk.

A másik kényes kérdés a főorsók felmelegedése. Bármilyen modern hűtő rendszerünk van a főorsóba beépítve, hosszabb üzemelés során mindig magasabb hőmérsékletre melegszik fel, mint a környezete. Egy főorsó átlagos hőmérséklete, 8 órás szakszerű üzemelés után körülbelül 40-50 °C. A főorsók csapágyaiban alkalmazott kenőanyagok viszkozitás-értéke ezen üzemi hőmérsékletre vannak beállítva. Vegyünk egy 20.000 fordulat/percet forgó motororsót, aminek üzemi hőmérséklete 50 °C körül van. A csarnokunk hőmérséklete 20 °C. Ha jó ideig hagytuk állni a gépet (estére kikapcsoltuk), és 20 °C-on indítjuk el az orsót, akkor a csapágyak kenésére alkalmazott kenőanyag viszkozitása nem lesz elégséges, mert a kenőanyagok folyóképessége a hőmérséklettel nő. Vagyis a kenőanyag nem lesz elég folyós, hogy üzemszerűen kenje a csapágyakat. Ha mindez egy-két alkalommal megtörténik, az nem okoz komolyabb meghibásodást, azonban ha egy éven keresztül, havi 20-22-szer így indítjuk el a főorsónkat, az már nagy eséllyel okozhat kárt a szerkezetben.

A szerszámgépgyártók szinte mindegyike a gépkönyvhöz csatolja a főorsó felmelegítési ciklus leírását, ami általában egy 5-12 perces művelet. A főorsót adott időközönként (kb. 1-2 percenként) emeljük mindig magasabb fordulatszámra. A kezdeti kb. 100-500 1/perces fordulatszámot folyamatosan növeljük, míg elérjük a maximális értéket. Ezt követően 1-2 percre hagyjuk a főorsót állni, hogy a megfelelően felmelegített orsócsapágyakban a kenőanyagok tökéletesen elkenjék a gördülő elemeket, majd megkezdhetjük a gép használatát. A modern CNC gépekben beépített főorsó felmelegítési ciklus van, amit egy gombnyomással el lehet indítani. Fontos megjegyezni, hogy a főorsók átlagosan 1-1,5 óra alatt hűlnek vissza csarnok-hőmérsékletre.

Egyéb mechanikus szerkezeti egységek karbantartása

Egy gyakran elfeledett tevékenység a szerszámgép vízszintezése. Telepítéskor egyszer elvégzik, és kész, legalábbis elméletileg. Gyakorlatilag a szerszámgép egy folyamatosan változó, dinamikus rendszer. A gépek vízszintessége két-három év után általában akkor is megváltozik, ha be sem kapcsoljuk. A szerszámgépünk vízszintességét a gyártó által meghatározott időtartamonként, általában hathavonta, évente érdemes ellenőrizni. Általában méterenkénti 0,02 mm a megengedett vízszintességi kitérés. A vízszintességgel a vízszintesen fekvő golyósorsókat, és azok vezető csapágyazását védjük. Ha a golyósorsó vízszintességének értéke adott szöggel kitér, akkor az orsót érő „elméleti” axiális terhelés mellet megjelenik egy radiális terhelés is. A golyósorsók csak axiális terhelést képesek felvenni, radiális irányú terhelést nem.

Félévente érdemes ellenőrizni gépünk teljes mozgástartományát is. Gyakori gépkezelési hiba, hogy szerszámgépünknek mindig csak egy adott tartományában dolgozunk. Ha a gép vezetékezési-és hajtásrendszerének csak egy adott szakaszán dolgozunk, hosszútávon az két súlyos veszélyfaktort hordoz magában. Egyrészt a gépünk „másik” részét a szerszámgép vezérlése nem keni, és egyenlőtlen lesz a gépünk kopási foka. Másrészt, ha érkezik egy megrendelés egy nagyobb méretű alkatrészre, melynek gyártásához szükségünk lenne a szerszámgépünk „másik felére” is, elég kellemetlen, ha akkor derül ki, hogy a vezetékek, vagy az orsók állapota nem megfelelő. Fél évente, ha gépünket végigmozgatjuk a teljes munkatartományán, és hallgatjuk a gépünk mozgásának simaságát, morgósságát, sokat megtudhatunk műszaki állapotáról.

Megfelelően kent vezetékek: vékony kenőanyag filmréteg, melyet mozgása közben a szán a szélén kismennyiségben kitol. Ha a mozgások közben nem jelenik meg a végállásban kis mennyiségű kenőanyag az azt jelenti, hogy nem adagol eleget a teljes szánhossz mentén.

A szerszámgépek hajtásrendszerének kényes és sérülékeny része a szíjhajtás. A szíjhajtás esetén a legárulkodóbb jel a szíj feszességének csökkenése. A szíjak feszességének ellenőrzésére a gyártók eltérő módszereket ajánlanak. Egyes gyártók például azt ajánlják, hogy a szíj felső ágára adott tömegű súlyt akasztva mérjük meg a lehajlást, ha az érték adott tartományon belül van, a szíj feszessége megfelelő.

Nem mechanikus szerkezeti egységek karbantartása

A 6 colos, két tengelyes nem hajtott szerszámos, nem szegnyerges-ellenorsós CNC esztergákon kívül szinte minden CNC gépnek van pneumatikus rendszere. A pneumatikus rendszer az FLR egységgel kezdődik. (FLR= Filtration-Regulation-Lubrication = Szűrő- Nyomásszabályozó- Kenő rendszer) Az FLR egység általában a szerszámgépek oldalán helyezkedik el, és alapvetően sokat elárul szerszámgépünk pneumatikus rendszerének állapotáról. Az első egysége a szűrő rendszer, melynek elsődleges feladata, hogy tiszta levegő kerüljön a szerszámgépünkbe. A második egységgel a szerszámgépbe érkező sűrített levegő nyomását tudjuk leszabályozni. Az FLR harmadik egysége a kenő rész, ami minimális mennyiségű, speciális olajt juttat a pneumatikus rendszerbe, ezzel segítve a mozgóegységek kenését. Az FLR alján egy centrifugál jellegű szűrő-lecsapatóval rendelkező átlátszó üvegcső található, ami a minimális kondenz vizet és a megmaradt szennyeződést távolítja a rendszerből. Általában egy bő év szükséges ahhoz, hogy a kis üvegcse láthatóan megteljen. Ha ennyi idő alatt alig kerül bele szennyeződés, kezdhetünk gyanakodni az FLR első szűrőjének állapotára. A mechanikus hibák szinte azonnal megjelennek, természetesen azonban erre utaló jelek még a meghibásodás előtt észlelhetők. A pneumatikus hibák többsége hirtelen jelentkezik, viszont ezeknek nem igazán van előjele. Másik praktikus lépés, ha fél évente letekerjük az FLR egység nyomásszintjét, és fújunk kettőt a levegő pisztollyal. Az FLR egységekbe épített nyomásmérő órák kényes műszerek, könnyen sérülnek. Előfordulhat például, hogy üzem közben megsérül, és a mutatója beragad 6 bar-nál. Mivel kikapcsolt állapotban általában senki nem ellenőrzi, hogy mit mutat, könnyen lehet, hogy elsiklunk egy olyan hiba felett, mint például egy szűrő eltömődése, ami a pneumatikus rendszerünkben jelentős nyomásesést okoz. Időszakonként tekerjük le a nyomást, és figyeljük, hogy a mutató vele együtt csökken-e. Ha vele együtt csökkent, fújunk egyet a pisztollyal, ellenőrzésképpen.

A pneumatikus rendszer esete a WD-40-essel: A WD-40-es spray a gépészek jolly-jokere. Egyszerre használható: hűtésre, kenésre, üregelő-fúró olajként, minimális korrózió eltávolításra, vízkiszorításra, csavar lazításra és tisztításra. Ez valóban így igaz, de csak részben. A WD-40 széleskörűen felhasználható mechanikus alkatrészek és szerkezeti egységek esetén. A pneumatikus rendszertől szigorúan távol tartandó! A WD-40-es nemcsak a csavart lazítja meg, és makacs szennyeződéseket oldja fel, de a pneumatikus elemek (munkahengerek, szelepek) mozgóalkatrészeit megvezető élettartamra kent sikló szinter-perselyek kenőanyag tartalmát is szépen kimossa/kioldja. Továbbá, ha WD-40-es jut a pneumatikus rendszerünkbe (például karbantartás során ezzel tisztítottuk meg egy munkahenger dugattyúrúdját), senki sem tudja megmondani, hogy az oldó olajjal kevert levegőből melyik egységeken csapódik majd ki. Egyszerre több pneumatikus elemünket szépen tönkreteheti, mivel a szinter-csapágyak a bennük elkevert kenőanyagok nélkül semmit nem kennek. Ennek eredményeképpen végigsérthetik a munkahengerek perselyeit, valamint a szelepszigeten belül a szeleptestek kenését is. A pneumatikus rendszerek tisztítását száraz, nem bomló ronggyal végezzük. A szerszámgép mechanikus egységeinek és burkolat-elemeinek tisztítására két megoldás létezik: vannak speciális tisztítószerek a gépek takarítására, illetve forró vizes rongy. Én az utóbbit szoktam alkalmazni.

A különböző szánkenő olajok megfelelő adagolását nem szükséges említenem, a legtöbb gép nem indul, ha üresedik a tartálya. Ettől függetlenül a központi szánkenő rendszer adagolását figyelhetjük. Ehhez csak annyit kell tennünk, hogy félévente lecsavarozzuk a vezetékek védőburkolatát. Ha a szánkenő olaj szintje megfelelő, szinte a teljes szán hossza mentén, a vezetékeken vékony olajfilmnek kell lennie. Ha nincs, nem megfelelő a gép kenése. Átlagosan a központi kenésfelügyeleti rendszerek adagonként 2-4 köbcenti kenőanyagot juttatnak ki kenési ciklusonként.

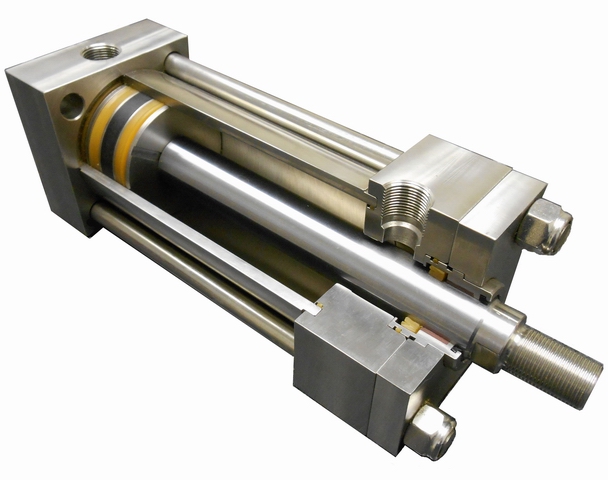

Munkahenger tömítésekkel (sárga gyűrűk a fedélben és a dugattyúrúdon), szinter vezetőperselyekkel (dugattyúrúdon és fedélben)

Szintén a gyakori hibának számít a szűrők eltömődése. A legtöbb gép pneumatikus rendszerében nyomásfelügyeleti szenzor van beépítve, ha nem megfelelő a tápnyomás, nem lehet dolgozni a géppel, a vezérlő letiltja a kezelését. A szűrők alapvetően nagy terhelést jelentenek a pneumatikus tápellátásra nézve, ezért rendkívül fontos, hogy elkerüljük az eltömődésüket. Átlagosan 3 havonta, vagy 500 üzemóra után érdemes végignézni a szűrőket. Kivéve a szerszámgépünk oldalán található nagy szűrőt, ami a gép – vezérlő hűtésének/ventilátorának a szűrője. A ventilátor szűrőjét hetente, vagy 40-50 üzemóra után kell ellenőrizni. Ha a szerszámgépünk rendelkezik hidraulikus rendszerrel, a hidraulika olajat 1500 – 2000 üzemóra, vagy egy év után javallott lecserélni.

Összefoglalás

A cikk alapján két alapvető tényt állapíthatunk meg: egyrészt a szerszámgépeink karbantartására fordított idő minimális, továbbá a karbantartási idő okozta termelés kiesés nagyságrendekkel kisebb költséget eredményez, mint a szervízdíj. Másrészt, a cikkben megfogalmazott gondolatok mindegyike megtalálható a szerszámgépek gépkönyvében. Nemcsak műszaki következményei vannak, ha a gépdokumentációkban alaposan részletezett módon nem végezzük el a karbantartást, de a gyártó által a gépre vállalt garanciát is elveszíthetjük. Ennél súlyosabb, ha a szerszámgépet nem a gyártó által meghatározott módon üzemeltetik (beleértve a rendszeres karbantartást), jogilag a gép nem minősül biztonságtechnikailag és munkavédelmileg alkalmasnak az üzemelésre. Látható tehát, hogy a gépek karbantartása semmilyen körülmények között nem elhanyagolható, a hosszútávon fenntartható gyártás elsődleges feltétele.

Források:

www.machinetoolsupplier.com/WANTED-USED-CNC-Machines-WANTED-USED-Machine-Tools-WANTED-USED-Sheet-Metal-Machinery

www.spsspindle.com/

www.highspeedtechnologies.com/portfolio/franz-kessler/

www.hurco.com/media/Manuals/Maintenance_and_Safety_Manual_for_i-Series_Machines_v388EN.pdf

www.summitmt.com/products/evs-series-vertical-mills/

www.delhimachinerystores.in/pneumatic-valves-fittings.html

en.wikipedia.org/wiki/WD-40

lehighfluidpower.com/hydraulic-cylinders