Korábbi cikkemben a fröccsöntő gépek szempontjából az egyik legfontosabb részegységet jártam körbe, a csigákat. A fröccsöntés során a plasztikáló egység által megömlesztett műanyagot zárt, temperált szerszámba préseljük, ahol megfelelő hűtési idő elteltét követően juthatunk a végső termékünkhöz, melyet a szerszámnyitás után távolítunk el a gyártóberendezésből. Belátható, hogy a szerszámzáró egység kulcsfontosságú eleme a fröccsöntőgépeknek, hisz gyorsasága gazdaságossági tényezőként, az általa felépített záróerő pedig egy adott termék adott szerszámmal adott gépen való legyárthatóságának korlátját adja. Jelen cikkemben a szerszámzáró egység felépítését, működését és napjainkban leggyakrabban alkalmazott típusait gyűjtöttem össze.

A szerszámzáró egységnek számos feladatot tulajdonítunk. Ez a részegység végzi a szerszámok nyitását illetve zárását, illetve ennek segítségével építjük fel a záróerőt és tartjuk fent a ciklus végéig. A szerszámzáró egység gyakran elfelejtett feladata a kidobó berendezések működtetése is. A szerszám mozgatása és a kidobók működtetése a fröccsöntési ciklus szerves részét képezik, ám a záróerő felépítése sokszor számos kérdést vethet fel. Nézzük meg először is mekkora nyomás ébredhet a befröccsöntéskor, melyek az összezárt két szerszám felet eltávolítani akarja. Vegyünk alapul egy az anyagvizsgálatok és a kutatás során előszeretettel alkalmazott próbatestet, melyet leggyakrabban két fészkes szerszámmal gyártanak (az adott szerszám egy fröccsöntési ciklus alatt két végső termék előállítását végzi).

A termék a fröccsöntés irányára merőleges síkra vetített hozzávetőleges felülete 50 cm2, előállításához pedig hozzávetőlegesen 700 bar befröccsöntési nyomás szükséges. Ezen adatokból már kiszámítható, hogy a két szerszámfelet körülbelül 400 kN erővel próbáljuk egymástól eltávolítani a szerszám kitöltése során, azaz ezt a terméket egy olyan fröccsöntőgépen gyárthatjuk, amely záróereje minimum ekkora, maximális biztonsággal pedig egy 500 kN záróerőt kifejteni képes gép lenne alkalmas a feladatra. Ez a számítás természetesen csak egy elnagyolt közelítés, napjainkban a fröccsöntés szimulációkra alkalmas programok segítik az ilyen jellegű problémák megoldását. Fontos megjegyezni, hogy a fröccsöntés területén nagyon ritkán alkalmazunk kN mértékegységet a záróerő jellemzésére, leggyakrabban (és helytelenül) tonnát használunk. Így az előbbi feladatra egy minimum „50 tonnás gépre” lenne szükségünk, mely értelemszerűen nem a gép tömegét hivatott megadni. A meghatározott záróerőre mindig megfelelő biztonsági tartalékot kell ráhagyni, szem előtt kell viszont tartanunk azt a tényt, hogy a technológiánk által nem igényelt, sokkal nagyobb beállított záróerő érték felesleges energiapocsékolás, ráadásul a gyártó berendezésünk szükségtelen terhelése, mely fokozott amortizációhoz vezethet.

A fröccsöntő gépeknél alkalmazott szerszámzáró egységeket két fő csoportra bonthatjuk; megkülönböztetünk oszlopos és oszlop nélküli gépeket. Az oszlopos gépek fő és legszembetűnőbb tulajdonsága az álló szerszám felfogó- és a támasztólap között elhelyezkedő négy robosztus hengeres összekötő elem, mely a mozgó szerszám felfogó lap megvezetéseként szolgál (az alsó két vezetősínen kívül). Az oszlop nélküli vagy szakzsargonnal élve C-keretes gépek esetében ilyen elemeket nem találhatunk, ebből következően a szerszámtér teljesen nyitott.

Az oszlopos gépek esetében a szerszám zárásának mechanizmusa alapján három altípus különböztetünk meg, név szerint a hidraulikus, a mechanikus illetve a kombinált záróegységet. A mechanikus gépeknél a záróerő fenntartását hivatott csuklók mozgatását végző meghajtás alapján további két csoportot, azaz a hidromechanikus, illetve az elektromechanikus gépeket különböztetjük meg.

Először is nézzük meg a tisztán hidraulikus záróegység felépítését, működését. Ebben az esetben – mint az elnevezésből is látható – a mozgó szerszám felfogó lap és a támasztólap közé hidraulikus munkahengereket építenek. A többes szám nem véletlen, mivel a hidraulikus gépek esetében megkülönböztetünk gyorsjáratú illetve zárásért felelős munkahengert. Az előbbi dugattyúja a támasztólaphoz, míg hengere egy tőle sokkal nagyobb záródugattyúval van egybeépítve, mely közvetlenül a mozgó szerszámfelfogó laphoz csatlakozik.

A gyorsjáratú munkahenger kis keresztmetszete miatt kevés olajjal is gyors mozgások elvégzésére képes, viszont nagy záróerő kialakítására nem alkalmas. Működése viszonylag egyszerű. A gyorsjáratú munkahengerbe juttatott nagy nyomású olaj segítségével a mozgó szerszámfelfogó lapot előre mozdítjuk egészen addig, amíg a két szerszám fél 0,2-0,3 mm-re közelíti meg egymást. Ettől sokkal nagyobb távolságok esetében a záróerő fel sem tudna épülni, hiszen a két szerszám fél el sem éri egymást, kissé nagyobb esetben pedig a két szerszám fél nagy erővel összekoppanhat, mely a szerszám károsodását okozhatja. A gyorsjáratú munkahenger előre való elmozdulása közben a hengerével egybeépített záródugattyút is előre felé mozdítja el, miközben a záródugattyú mögötti térrész egy szelepen keresztül olajjal telítődik. Ha a szerszám felek az előbb említett távolságra megközelítik egymást, a szelep lezár és a záróerő felépítéséhez szükséges nagynyomású olajat egy másik csatlakozón keresztül vezetjük a nagy felületű záródugattyúhoz. A hidraulikus záróegység fő pozitívuma, hogy megfelelő temperálás mellett precíz záróerő beállítást tesz lehetővé, mely széles határok között változtatható. Megjegyzendő viszont, hogy ezeknél a gépeknél az elérhető záróerő maximuma közelében dolgozva, egyes esetekben a fröccsnyomás elérheti vagy akár át is lépheti a záróerőt, mely a szerszám részleges vagy teljes kinyílását, végső soron pedig selejtes terméket eredményez.

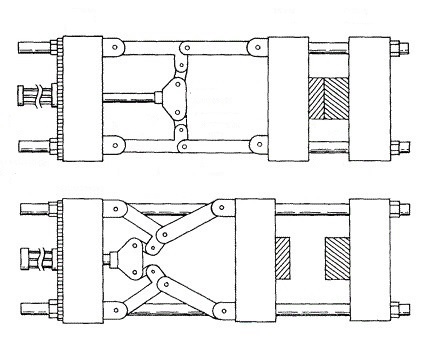

Manapság előnyei miatt nagyon gyakran alkalmazzák a mechanikus vagy más néven könyökemelős záróegységeket. Korábban a záróegységek csoportosítása során már kitértem arra, hogy a könyökemelő rendszer mozgatását végző meghajtás alapján további két csoportot, azaz a hidromechanikus, illetve az elektromechanikus gépeket különböztetjük meg. Ebben az esetben nélkülözhetetlen, hogy a hátsó támasztólapot megfelelően pozícionáljuk, még pedig úgy, hogy a záróerő a könyökemelős mechanizmus teljesen kifeszített állapotában épüljön fel. A pozícionálást az oszlopok végére felszerelt fogaskerekek szinkronban történő mozgatásával tudjuk elérni. A szinkron mozgást egy nagy méretű, középen elhelyezkedő napkerék biztosítja. Érdekességként megjegyzendő, hogy a korábbiakban ennek a központi fogaskeréknek a mozgatását, ezáltal pedig a támasztólap pozícionálását kézi erővel végezték. Szerencsére ma már ennek mozgatásáért egy saját meghajtás felelős.

5. ábra: A támasztólap pozícionálásáért felelő napkerék, a hozzá kapcsolódó, oszlopokon elhelyezkedő fogaskerekek és a meghajtás. /Kraussmaffei/

A könyökemelős mechanizmus nagy előnye, hogy a karok kifeszítéséhez viszonylag kis erőbefektetés szükséges, melyet követően a könyökemelő öntartó, azaz a záróerő fenntartásához további energia befektetése nem szükséges. Fontos megjegyezni, hogy ennél a zárómechanizmusnál hátrányként jelentkezik az, hogy a csuklók folyamatos kenést igényelnek, a záróegység hossza pedig viszonylag nagy. Mivel a záróerő csak teljesen kifeszített könyök esetében épül fel, így ennek értéke a hátsó támasztólap pozícionálásával is csak viszonylag szűk határok között változtatható.

Ha a mai világban valaki fröccsöntéssel nagyméretű termékeket szeretne előállítani, gyakorlatilag biztosan kombinált záróegységgel rendelkező gépet fog vásárolni. Ennek lényege, hogy a gyorsjáratú szerszámzárást követően a mozgó szerszámfelfogó lapot az oszlopokhoz reteszelik, majd mindegyik oszlopot egy-egy hidraulikus munkahengerrel meghúznak, ezzel felépítve a záróerőt. Ennek a kialakításnak egy módosított változata a DUO záróegység, melynek során a mozgó szerszámfelfogó lapot megfelelő széles csúszó talppal, a záróegység állványát pedig csúszó vezetékeléssel látják el, így a támasztólap elveszti funkcióját, így elhagyható. Működésének leírása gyakorlatilag megegyezik a korábban leírt kombinált záróegységével.

A kombinált és a DUO záróegység előnye a korábban már említett nagy záróerő, mely mellé megjegyzendő, hogy a hátsó támasztólap elhagyása esetén a gép nagymértékben lerövidül, mely több ezer tonnás gépek esetében fontos szempontként jelentkezhet. Kis záróerők esetében ilyen gépeket ritkán alkalmaznak, hisz a könyökemelős mechanizmusú gépekkel termelékenység tekintetében nem tudják felvenni a versenyt.

Még az 1980-as években a LEGO vállalat részéről érkezett igény mindössze két oszloppal rendelkező fröccsöntőgép elkészítésére. Az indok viszonylag egyszerű: hiába kisméretű terméket gyártanak, a gyártáshoz használt szerszám bonyolultsága miatt azt csak egy jóval nagyobb méretű és nagyobb záróerővel rendelkező gépen tudják csak alkalmazni, mely számukra értelemszerűen nem volt gazdaságos. Az ENGEL tervezőmérnökei hamarosan előálltak egy teljesen meglepő újítással, az oszlopok nélküli fröccsöntőgéppel, melyet manapság leggyakrabban C-keretes gépekként becézünk. A C-keret egyik szárára értelem szerűen az álló szerszámfelfogó lap kerül. A keretet minden esetben úgy méretezik, hogy ennek a szárnak a maximális terheléskor való kihajlása ne lépje át a maximális 1°-ot. A mozgó szerszámfelfogó két darab vezetősínen, lineáris csapágyak közbeiktatásával mozog. A konstrukció lelkét a hidraulikus munkahenger és a mozgó szerszámfelfogó lap között elhelyezkedő egyenszilárdságú tartó adja. A záróerő felépülésekor a C-keret deformációja miatt az álló szerszámfelfogó lap kismértékben kihajlik, melyet az egyenszilárdságú tartó deformációja követni képes, így a két szerszámfél együtt tud mozogni. A két szerszámfél egymáshoz képest nem csúszik el, melynek oka a közöttük ébredő nagy súrlódás. Fontos megjegyezni, hogy az egyenszilárdságú tartó csak bizonyos határok között képes kompenzálni a kibillenést. Túl nagy kitérés esetében a tartó elveszítené rugalmasságát, mely lehetetlenné tenné a további termelést, így ennek kiküszöbölésére a kitérés maximális nagyságát behatárolják.

9. ábra: Az Engel által kifejlesztett C-keretes gép. A hátsó szerszámfelfogó lap és a hidraulikus munkahenger között látható az egyenszilárdságú tartó.

A C-keretes gépek legnagyobb előnye az oszlopok hiányából következő nagy tér, mely bonyolult, számos magmozgást igénylő szerszámok felrakását is egyszerűvé teszi. Oszlopos gépek esetében egy-egy szerszám felrakásához akár egy oszlop eltávolítása, majd azt követő visszahelyezése is szükséges lehet. Ezen funkció elvégzésére manapság a nagyobb gépekbe oszlopkitekerő berendezéseket építenek. A könnyű szerelhetőség mellett megemlítendő, hogy az oszlopok hiánya miatt ugyanazon záróerővel rendelkező C-keretes gép sokszor robosztusabb, nagyobb helyigénnyel rendelkezik.

A szerszámzáró egységek típusainak áttekintése végeztével fontosnak érzem, hogy említést tegyek a szerszámzáró egységek által létrehozott záróerők mérésének lehetőségeiről is. Napjainkban elérhető gépekben több lehetőség adódik a záróerő mérésére, melyet leginkább a zárószerkezet típusa határoz meg. Ha a szerszám kialakítása lehetővé teszi akár a szerszámba is építhetünk nyomás távadót, habár ez a megoldás viszonylag ritka. Oszlopos gépek esetében a záróerő az oszlopokon mért erők összegzésével határozható meg. Nagyon gyakori megoldás könyökemelős zárás esetében a záróerő a zárószerkezetben való mérése, míg hidraulikus gépek esetében a felület és az olaj nyomásának ismeretében kalkulálható a záróerő.

Láthattuk, hogy a fröccsöntőgép gyártók gyártóberendezéseiket számos szerszámzáró egységgel szerelhetik. Mindegyik esetében van olyan tulajdonság, ami miatt a többihez viszonyítva jobb az adott záróegység, míg valamilyen területen esetleg rosszabb képességekkel rendelkezik. Általánosságban elmondható, hogy a számunkra legalkalmasabb fröccsöntőgépet (beleértve a részegységeket is) csak az adott legyártandó termék, és az erre alkalmas szerszám paramétereinek tökéletes ismeretében tudjuk kiválasztani.

Források:

Dominick V. Rosato, Donald V. Rosato, Marlene G. Rosato: Injection Molding Handbook

Douglas M. Bryce: Plastic Injection Molding: Manufacturing process fundamentals

Dunai Antal – Macskási Levente: Műanyagok fröccsöntése, Lexica Kft. (2003)

https://www.arburg.com/fileadmin/redaktion/bilder/galerie_747px/22361_470u_clamping_unit.jpg

http://www.kraussmaffei.com/media/files/blockcontent/de/AX_Schliesse.jpg

http://www.beejaymolding.com/image-files/Clampi1.gif

https://www.arburg.com/fileadmin/redaktion/bilder/galerie_747px/26109_toggle.jpg

https://www.engelglobal.com/fileadmin/_processed_/csm_4_duo_Detail_Schliesseinheit_offen4_c605b5c87f.jpg

http://img.directindustry.de/images_di/photo-g/20405-8163207.jpg