A szikraforgácsolás mindig is a „ritka” technológiák közé tartozott. Egyrészt a piac igénye darabszámot tekintve nem olyan magas, így általában az egyedi gyártás technológiái közé sorolható. Másrészt a technológia összetettsége miatt mindig is magas szakértelmet követelt mind a tervezőktől, mind a technológusoktól, hogy a lehető legtöbbet hozzák ki belőle.

Összetettsége fakad egyrészt a sok „tapasztalati” eredménytől, melyre a technika és a tudomány nem tud biztos alapokon nyugvó magyarázatot adni – például, hogy mi is történik „pontosan” a szikraképződés közben -, másrészt fakad a technológia sokrétűségéből. Ennek a technológiának egyik elemét, alkotóját szeretném cikkem középpontjába helyezni, a szikraforgácsoló anyagok szerszámozását. Jelen cikkben a különböző szikraforgácsoló szerszámanyagok tulajdonságát szeretném pár gondolatban összefoglalni, illetve ezek a tulajdonságok hatását a technológiára. Két fő területet járunk körbe: a tömbös és a huzalos szikraforgácsolás szerszámanyagait.

Huzalos szikraforgácsolás

Fontosabb jellemzők

Vezető képesség

Az egyik legfontosabb anyagjellemzője a huzaloknak az elektromos vezetőképesség. A gyakorlatban az SI mértékegységektől eltérő mérőszámot alkalmaznak, ami az IACS (International Annealed Cooper Standard), amit százalékban adnak meg. A tiszta vörösréz 100%, ehhez viszonyítják a többi anyag vezetőképességét, alumíniumnak 63%, molibdének 32%, cinknek 28%, 63/37-es sárgaréznek 20%. Ez a mérőszám adja meg a vörösrézhez viszonyított ideális elektróda vezetőképességét. Fontossága a forgácsoláshoz alkalmazott áram vezetésének minőségét adja meg, vagyis a közölt elektromos áram milyen hatásfokkal fordítható megmunkálásra, illetve hányad része veszik hővé.

Mechanikai tulajdonságok

A huzalok egyik legjellemzőbb mechanikai tulajdonsága a szilárdsága, melyet N/mm2-ben vagy MPa-ban szokás megadni. Bár a forgácsolás nem erővel történik-, hanem elektromos kisülés okozta hővel, a megmunkálás során kritikus, hogy a huzalt bizonyos mértékig feszesen tartsa a gép, így elkerülve az esetleges alaktűrési hibákat. A 900 MPa, vagy annál nagyobb szilárdságú huzalokat kemény huzaloknak, a 440-460 MPa szilárdságú huzalokat lágy huzaloknak nevezzük. Jelentősége van a szilárdságnak befűzésnél is, például vízsugaras befűzésnél.

A huzal keménysége kritikus szempont. Egyrészt jelentősen befolyásolja a kúpos alakok megmunkálását. A kemény huzalokat 5-7° szög alatt lehet csak alkalmazni, ha tovább növeljük a kúpszöget, a huzal nem a két megvezető furatánál hajlik meg, bizonyos rádiuszban hajlik tovább, ami gátolja a huzal egyenességét. Ez a jelenség csak akkor fordul elő, ha a szerszámgép kialakítása nem biztosítja a vezetőfejek szögbedönthetőségét. Lágy huzalokat minden kialakítású gépen lehet alkalmazni letörések, kúposságok kialakítására. Ezzel ellentétben a kemény huzalok alkalmasabbak automatikus befűzésre. Statisztikailag a kemény huzalok kisebb százalékban szakadnak el befűzés közben, mint a lágy huzalok.

Másik említésre méltó mechanikai tulajdonság a huzal nyúlása. A kemény huzalok nyúlása a 1-2 %-os nagyságrendbe esik, a lágy huzaloké 10-15 %. A nyúlás az úgynevezett „átöblíthetőséget” befolyásolja, vagyis a szikraleadás után a technológiai paraméterek függvényében mennyire marad „tiszta” a forgácsolási tér. Ha a huzal minimálisan nyúlik, akkor a keresztmetszete a munkadarab kilépésénél csökken a huzalról leszikrázott anyagmennyiséggel együtt, így növeli a keletkező fémsók távozását a megmunkálási térből, de itt mikronos nagyságrendekről beszélünk. Fontos megjegyezni, hogy az úgynevezett „átöblíthetőség” az egyik legfontosabb tulajdonsága a huzalnak, melyet számos tényező befolyásol, köztük a mechanikai anyagjellemzők. Az angol szakirodalomban „flushability”-nek hívják, mely remekül tükrözi a huzal „vágóképességét”.

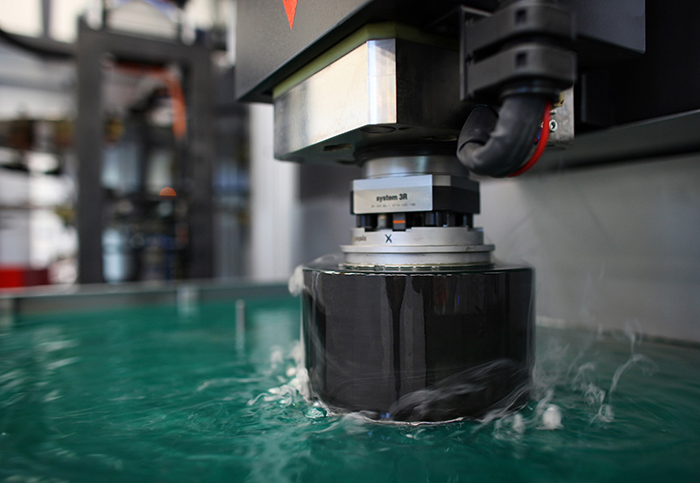

Tömbös szikraforgácsolási folyamat

Termikus tulajdonságok

Maradjunk kicsit ennél a nehezen megfogható „átöblíthetőségnél”. A szikraképződés során, amikor a feszültség eléri a dielektrikum átütési feszültségét, hő hatására különböző halmazállapotban lépnek ki az anyagok a dielektrikumban. A kilépések alatt különböző fémsók, illetve később megszilárdult, mikronos nagyságrendű fém darabkák maradhatnak a forgácsolási zónában. Ezek a következő szikrázásnál újra megolvadhatnak, vagy helyi szinten rövidzárlatot okozhatnak. Ezek a jelenségek egyrészt csökkentik a forgácsolás hatásfokát, másrészt helyi beégéseket okozhatnak, mely rontja a felületi érdességet. Az ideális esetben az anyag nem megolvad, hanem elpárolog, vagy szublimál. Ezt jelentősen befolyásolja a munkadarab és huzal anyagának különböző termikus hőmérsékletei (olvadási pont és hő, párolgási pont és hő).

Lényeges szempont az anyag hőtartósága, vagyis a mechanikai tulajdonságait milyen szinten tartja meg különböző hőmérsékleteken. A kisülések hatására periodikus hősokkot kap a huzal, melyre az anyag felkeményedéssel válaszol, így változik a szilárdsága, keménysége, mely befolyásolhatja a forgácsolás minőségét a fentebb említett okok miatt.

Különböző anyagminőségek és huzal-kialakítások

Vörösréz

A legelső huzalanyag a vörösréz. Páratlan a vezetőképessége (IACS 100 %). Hátránya a gyenge mechanikai tulajdonságai. Hő hatására nem csak felkeményedik, de rideggé is válhat. A ridegedés az alsó huzalmegvezetési pontnál okozhat problémát, kúpos vágásnál rádiuszban hajolhat meg, nem pontszerűen. Nagy vágási magasságnál a ridegedett anyag megváltozott vezetőképessége felületi szinten inhomogenitást okozhat. Alacsony olvadási pontja kényessé teszi a technológiai paraméterek beállítására. Csak a második generációs áramgenerátorok voltak képesek valamilyen szinten kezelni a tiszta vörösréz e tulajdonságát, így tágítani az alkalmazható technológiai paraméterek skáláját.

Vörösréz előgyártmány, elektródákhoz

Sárgaréz

A sárgaréz a huzalos szikraforgácsolás „jolly-jokere”. A sárgaréz vörösréz és cink ötvözete. Európában és Amerikában a 63/37 %-os réz/cink arány az elterjedt, míg Ázsiában a 65/35%. Pár százalék cink adagolása a vörösrézhez már 10-20%-kal csökkenti a huzal vezetőképességét, mégis az alacsonyabb ára, a jelentősen jobb mechanikai és termikus tulajdonságai miatt az egyik leggyakrabban alkalmazott anyag lett. A sárgaréz huzalok egyik legnagyobb eredménye a megnövekedett előtolások alkalmazhatósága (paraméterek függvényében). Számos gyártó szolgáltat 60/40-es huzalokat is, mellyel akár 5-8%-os előtolás növekedést lehet elérni. Akkor miért nem gyártanak huzalokat nagyobb cink százalékkal? A válaszhoz röviden át kell tekintenünk a huzalok gyártását. Az ötvözést a tömbök kiöntése előtt hajtják végre. A tömböket több lépcsős lágyítás-hengerlés-nyújtás technológiai lépések útján alakítják át huzalokká. Általában 50-60 mm-es tömb az előgyártámány, így 0,3 mm-es huzal esetén a keresztmetszet csökkenés óriási! Azonban a cink adagolása jelentősen korlátozza az anyag alakíthatóságát, így a mai technológiai és technikai vívmányok mellet a maximális 40%-os cink ötvözőmennyiség a korlát.

Sárgaréz huzal

Molibdén és wolfram huzalok

A két legkeményebb és legmagasabb olvadáspontú huzalanyag. Kimagasló szilárdsága miatt a kis átmérőjű huzalokat ilyen anyagokból gyártják. Hátrányuk a gyenge vezetőképességük, rosszabb termikus tulajdonságuk, így az alkalmazható előtolás értékeik korlátozottak. Bizonyos gépek huzalvezető rendszere ezeket az anyagokat nehezen vagy egyáltalán nem tudja kezelni a huzalanyag ridegsége miatt, továbbá a keménységük miatt koptató hatásnak tehetik ki a huzalvezető fejeket.

Bevonatos huzalok

A sárgaréz esetén láthattuk, hogy az anyagok ötvözésének vannak korlátai. Később kezdtek el gyártani bevonatos anyagokat, így próbálva kompenzálni a különböző anyagok hátrányait, az előnyeiket pedig ötvözni. A cink bevonatos vörösrezet manapság már ritkán alkalmazzák. A körülbelül 5 mikronos vastagságú cink réteg a két anyag eltérő hőtágulási együtthatója miatt gyakran lepattogzott. A cink bevonatos sárgaréz kiválóan alkalmazható speciális technológiáknál, például grafit, wolfram vagy PCD vágásánál. (A gyémánt elektromosan szigetelő, míg a PCD (poli-kristályos gyémánt) a gyártástechnológiájának köszönhetően bennmaradt kis mennyiségű nehézfémek hatására elektromosan vezet, így szikraforgácsolható).

Cink diffúz bevonatos vörösréz huzal

Diffúz réteges huzalok

A mai gyakorlatban elterjedt huzaltípus a diffúz réteges (vagy bevonatos) huzal. A nyers magra diffúzióval viszik fel a külső réteget, mely más anyagi tulajdonságokkal rendelkezik. Így kiküszöbölhető a réteges huzalok inhomogenitási hibája, illetve a homogén huzalok ötvözési korlátai. A diffúz réteg felvitelének a lényege a következő: nagy nyomás és hőmérséklet hatására, két különböző anyag érintkezési rétegénél a koncentráció különbség fokozott részecskevándorlást eredményez. Ez a diffúzió jelensége. Így nem ugrásszerű az anyagi tulajdonságok változása a huzal keresztmetszetében, hanem folyamatos jellegű. Így különböző jellegű béta (több alkotó esetén gamma) fázisokat hoznak létre a huzal felületén, mely a huzal közepe felé haladva százalékosan változik. Kétalkotós huzalok például a béta cink-réz rétegű sárgaréz és vörösréz maganyagú huzalok. Több alkotós rendszerek esetén széleskörűen lehet beállítani a huzalok mechanikai és termikus tulajdonságait. Külső réteggel a termikus viselkedést, egy közbenső réteggel pedig a mechanikai tulajdonságokat lehet javítani. Természetesen a jelentős technológiai paraméter javításának mindig megvan a költségbeli vonzata.

Szerző:Juhász Miklós