A vízvágási folyamatok során a siker kulcsa a megfelelően beállított paraméterek. Számos olyan tényező van, melyek megfelelő beállításával az abrazív vízsugár minőségét, az elkészült alkatrész pontosságát tudjuk befolyásolni. Ezek lehetnek a vágófej adottságai, és annak megfelelően történő kihasználásához szükséges beállítások, vagy a gép konstrukciójából, a szoftverből és a nagynyomású pumpából fakadó tulajdonságok.

Jelen cikkben a vágófej és a kialakított vízsugár paramétereinek megválasztásáról, a megmunkálást befolyásoló tényezők bemutatásáról lesz szó.

A pontosságot és a vízsugár minőségét befolyásoló tényezők:

- Keverőcső hossza

Ha hosszabb keverőcsövet alkalmazunk, a vízsugár sokkal inkább összefüggő lesz. Az optimális keverőcső hossza általában 75-100 mm. - Alkatrészek megfelelő összeállítása

A keverőcső vagy fúvóka nyílásának és a keverőkamrának az elhelyezését és összeillesztését rendkívül pontosan kell elvégezni, hogy az alkatrészek ne sérüljenek az abrazív vízsugártól. - Precízen gyártott fúvókanyílás

Mivel az abrazív fúvóka nyílása a vízsugár fókuszálását végzi, annak megmunkálását különös odafigyeléssel kell végezni, hogy tökéletes vízsugarat kaphassunk. - Vízsugár átmérője

Egy kisebb, 0,25 mm-es fúvókanyílás kisebb átmérőjű, jobb minőségű, hatékonyabb vízsugarat képes előállítani. Azt viszont fontos hozzátenni, hogy ebben az esetben a vágási sebesség kisebb, mint egy 0,36 mm-es vagy annál nagyobb fúvókanyílás esetében, mivel kevesebb víz és abrazív homok jut át a fúvókán. - Vágófej távolsága a munkadarabtól

Kiemelten fontos, hogy a fúvóka és a munkadarab között megfelelően kicsi távolságot, általában 1 – 1,5 mm-t állítsunk be. Minél közelebb van ugyanis a vágófej a megmunkálandó anyaghoz, a vízsugár hatékonysága annál magasabb. A vízsugár a levegőben haladva szóródik, eközben pedig csökken az effektív teljesítménye, ezért fontos ennek a hatásnak a minimalizálása. Ráadásul a csökkent teljesítményhez a vágási sebességet is kompenzálni kell, így az egész folyamat lelassul. Ha például a vágófej és a munkadarab közti távolságot a negyedével növeljük, a sebességet megközelítőleg 20%-kal kell csökkentenünk. Egy másik lehetőség a víz alatt történő vágás, ahol sokkal jobban kezelhető a sugár minősége, és ezáltal pontosabb alkatrészek gyárthatók.

Abrazív vízsugár előállítása

A nagynyomású pumpák segítségével 50 000 psi környékére növelhető a víz nyomása, ami viszonylag alacsony sebességgel éri el a fúvókát (1). Ezután a kis átmérőjű fúvókanyíláson keresztül haladva a víz felgyorsul, ezért fontos, hogy ezek az alkatrészek valamilyen nagy keménységű anyagból készüljenek. Ezzel a nagy nyomású vízsugár átalakul nagy sebességű vízsugárrá, így a fúvókában már 500 – 1500 m/s-os sebességgel halad (2).

A nagy sebességre felgyorsított vízsugár vákuumot képez a keverőkamra belsejében, ahova az abrazív homok egy apró nyíláson keresztül jut be (3). A vízsugár által kialakított vákuum beszívja a homokot a sugárba, ezzel összekeverve az anyagokat. A vágás sebessége növelhető a bejuttatott abrazív anyag mennyiségének növelésével, azonban a szaturációs pont elérése után a sebesség csökken. Az abrazív homok mennyiségének túlzott növelése eldugíthatja a keverőcsövet, ami viszont károsodást okozhat az alkatrészekben, és költséges leállást eredményezhet.

Az elmúlt pár évben kifejlesztett CNC-vezérelt abrazív anyag adagoló rendszerek precízen képesek kimérni a feladathoz szükséges homok mennyiségét, meghatározni annak optimális adagolását. A lyukasztó műveletek során például a nyomást és az abrazív homok mennyiségét is csökkenteni kell, mivel a vágófej ilyenkor apró körkörös mozdulatokat végez X és Y irányban.

A keveredés közben az abrazív homok felgyorsul a vízsugár sebességéhez közeli értékre, ami kis mértékben csökkenti a sugár sebességét, hiszen a víz energiáját használja fel a homokszemcsék felgyorsítására (4). Az abrazív anyagot is tartalmazó vízsugár ezután rendkívül nagy sebességgel hagyja el a fúvókát, a megmunkálandó anyag felületét elérve pedig kimarja az anyagot (5). Ezért is nevezik abrazív vízsugaras vágásnak, mivel tulajdonképpen itt az abrazív homok végzi a vágást. A nagy nyomással bejuttatott vízsugár ezeknél a gépeknél csupán a homokszemcsék gyorsításáért felelős. A tisztán vízsugaras vágás esetében, amit puhább anyagoknál alkalmaznak, maga a vízsugár ereje vágja át az anyagot, így például különböző habok, vagy könnyen vágható anyagok esetén nem szükséges abrazív homok alkalmazása.

Hogyan hat a vágási sebesség a vágásrés alakjára?

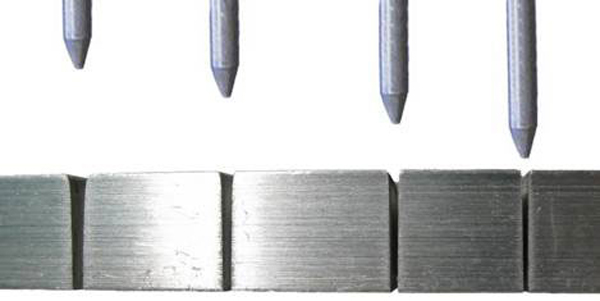

Amikor a vízsugár eléri a megmunkálandó anyag felületét, és elkezdi kimarni azt, előfordulhat, hogy méretbeli eltérés alakul ki a felső és alsó élek között, ilyenkor ferde bevágásról beszélünk. Ha a vágás túl gyors, a felülethez közeli rész szélesebb, míg a lemez aljánál lévő rés keskenyebb lesz, és V alakú vágásrést kapunk. A képen lévő vágásokat 660 mm/min, 355 mm/min és 246 mm/min sebességekkel végezték. Jól látható, hogy a túl nagy vágási sebességnek köszönhetően a felső felületet nagyobb területen éri a vízsugár, emiatt szélesebb rést vág az anyagba, lefelé haladva pedig egyre kisebb a vágási felület, emiatt nagy lesz a különbség a bemeneti és kimeneti szélesség között. A sebesség megfelelő mértékű csökkentésével ez a jelenség kompenzálható. A képen a vágásrés felső szélessége nagyjából azonos, kb. 1,12 mm, viszont az alsó élek közti távolság balról jobbra növekszik (0,43 mm, 0,33 mm, 0,28 mm). A vágásrés ferdesége tehát a sebesség növekedésével arányosan nő. Azonban a túl alacsony sebességgel végzett vágás is problémás lehet, hiszen ilyenkor az alsó élek távolsága lesz nagyobb, mint a felületen kialakított rés.

Előtolás és sugárelhajlás

Ha túl nagy előtolást alkalmazunk a vágás során, a vízsugár elhajlásából kifolyólag jelentősen csökkenhet a kialakított felület minősége, az alkatrész pontossága. A modern vezérlők segítségével már a tűréseknek megfelelően állítható a minőség, így a nagy pontosságot igénylő lyukak vágása esetén kisebb előtolást kell alkalmazni, míg a kevésbé kritikus területeken nagyobb előtolással végezhető a megmunkálás.

Fúvóka magassága

Az optimális minőség eléréshez ajánlott távolság a fúvóka és a lemez között 1,5 – 3 mm. Ha a fúvókát 3 mm fölé emeljük, a vízsugár külső felülete a levegővel való érintkezősből kifolyólag lelassul, a sugár szétesik. A sugár minőségének romlásából adódóan a munkadarabba vágott felső él lekerekített lesz, emellett a vágásrés ferdesége is nőhet. Ha például a vágófej és a munkadarab közti távolságot a negyedével növeljük, a sebességet 20%-kal csökkentenünk kell.

A sebesség hatása a belső sarkokra

A vízsugár természetéből kifolyólag a sarkoknál végzett éles irányváltások és túl nagy előtolás miatt a sugár elhajlik, ilyenkor a vágás az alsó felületen tovább halad, mint a felsőn, az alkatrész pontatlan lesz. Ez a probléma orvosolható az előtolás csökkentésével a sarkokhoz közeledve, majd a sarkot elhagyva lassan visszagyorsítjuk a vágófejet. Ezt általában a vezérlők automatikusan elvégzik.

Szintén problémát okozhat ha a tervezett sarok derékszögű, mivel a kör alakú vízsugár nem alkalmas ilyen geometriák kialakítására. Ennek megoldására a CAM programok általában a optimálisan kis szögekkel helyettesítik ezeket a sarkokat, így a munkadarab minősége is megfelelő lesz, és a tervezési idő is csökken. A túl kis szögek esetében az elkészült alkatrész jelentős mértékben eltérhet a tervektől.

Szintén problémát okozhat ha a tervezett sarok derékszögű, mivel a kör alakú vízsugár nem alkalmas ilyen geometriák kialakítására. Ennek megoldására a CAM programok általában a optimálisan kis szögekkel helyettesítik ezeket a sarkokat, így a munkadarab minősége is megfelelő lesz, és a tervezési idő is csökken. A túl kis szögek esetében az elkészült alkatrész jelentős mértékben eltérhet a tervektől.

Be- és kivezető mozgások

A lyukasztások és egyéb manőverek esetén a kivágandó geometriákhoz való bevezető mozgások segítik elkerülni azokat a hibákat, amik a közvetlenül a vágandó területen indított vízsugár okozna. A forma kivágását követő kivezető mozgás pedig az esetleg ottmaradt darabok eltávolítására szolgál.

A különböző anyagtípusokhoz és geometriákhoz különböző be- és kivezetéseket alkalmazhatunk:

1. Egyenes bevezető szakasz, rövid, egyenes kivezetéssel – éles sarkok esetében ajánlott

2. Íves bevezetés, rövid íves kivezetéssel – vékonyabb, lágyabb anyagokhoz alkalmazható

3. Egyenes bevezetés, kivezető szakasz nélkül – vastagabb, keményebb anyagokhoz

4. Egyenes vonalú bevezető szakasz, rövid íves kivezetés – ehhez szükséges, hogy a CAM szoftver rugalmasan tudja kombinálni a be- és kivezetések típusait.

A vágás befejezésekor előfordulhat, hogy be- és kivezetéseknél apróbb darabok nem kerülnek kivágásra a lemez alsó felületén, így az alkatrész pontatlan lesz. Ez a vízsugár “késésének” tudható be, mivel a vágás befejezésekor a vízsugár a lemez felületét átvágva a legkisebb ellenállású terület felé halad, ezért az alsó élen lévő anyagdarabot kikerülve fejezi be a vágást. A modern vezérlők és szoftverek segítségével ez könnyedén kiküszöbölhető. A kivezető szakaszokon történő lelassulással a sugár késése megszűnik, a sugár nem kerüli ki az alsó élen maradt anyagdarabot.

Vízsugár hatása a pontosságra

A keverőkamrák általában nagy keménységű anyagokból készülnek, ezért hosszú az élettartamuk. A fúvókák viszont folyamatosan ki vannak téve az abrazív anyagok maró hatásának, ezért gyorsan elhasználódhatnak, amit érdemes beleszámolni a gyártási költségekbe. A vízsugár fókuszálására használt fúvókanyílások is jelentős kopásnak vannak kitéve, így a nyílás átmérője óránként kb. 0.00254 mm-t nő. A ma használatos vezérlők általában lehetővé teszik a szerszámkorrekciót, amivel kiküszöbölhetők a kopásból adódó pontatlanságok.

A keverőkamrák általában nagy keménységű anyagokból készülnek, ezért hosszú az élettartamuk. A fúvókák viszont folyamatosan ki vannak téve az abrazív anyagok maró hatásának, ezért gyorsan elhasználódhatnak, amit érdemes beleszámolni a gyártási költségekbe. A vízsugár fókuszálására használt fúvókanyílások is jelentős kopásnak vannak kitéve, így a nyílás átmérője óránként kb. 0.00254 mm-t nő. A ma használatos vezérlők általában lehetővé teszik a szerszámkorrekciót, amivel kiküszöbölhetők a kopásból adódó pontatlanságok.

Ha a fúvóka kopása nem szimmetrikus, a vízsugár alakja is megváltozik, ami az alkatrészek pontosságát csökkenti bizonyos vágások esetében.

Általában az adott alkatrész tűrése határozza meg, hogy hány órás élettartamot várhatunk a fúvókától. Természetesen a használt fúvókát később felhasználhatjuk egy kevésbé kritikus alkatrész gyártásához. Éppen ezért a vezérlő szoftverek általában rendelkeznek olyan funkcióval, ami az egyes alkatrészek élettartamát, használatban töltött óráit figyeli, ezáltal megkönnyíti a karbantartási műveleteket.

Source WardJet