A költségkalkulációval foglalkozó cikkem első részében azokat a tényezőket és alapvető problémákat szedtem össze, amivel az árajánlatok számítása során az ember legtöbbször szembesülhet. A most következő második részben pedig ezekre a problémákra reflektálva szeretnék megosztani néhány alapvető gondolatot, amik talán segíthetnek a költségkalkuláció elkészítésében. Végezetül pedig bemutatok egy olyan szoftveres megoldást, amivel az összetettebb folyamatok is hatékonyan kezelhetők.

2. Alapvető gondolatok

2.1. Tényezők feltárása, dokumentálása

Bár egy árajánlat készítésénél nem látjuk, hogy mik a lehetséges „szerencse” faktorok, de azt kristálytisztán látjuk, hogy mik voltak az előre nem látható események korábbi gyártási folyamataink során. Mindig figyelemmel kell kísérni, értékelni kell a gyártási folyamatokat, de nem csak gyártás közben, hanem utána is. Egy adott termék vagy gép tervezése és gyártása után, a projekt lezárását követően célszerű összeszedni a közben felmerült, de előre figyelembe nem vett költségeket. Minél több elbújó befolyásoló tényezőt tárunk fel utólag, a soron következő költségkalkuláció annál egyszerűbb lesz. Ha meghatároztuk ezeket a költségeket utólag, mindig le kell dokumentálni. Bár hagyományosan a műszaki emberek gyenge pontja a dokumentumkészítés/dokumentálás, kritikus lehet egy adott költség faktor feltárása és leírása. Nem csak az extra költséget, de azt is fontos tudni, milyen gyártási paraméterek mellett történt, hány esemény okozta ezt a költséget (heti szintű esemény, vagy egyszer történt), emberi- vagy gépi hiba okozta. Sok gépes cég esetén, ahol egyszerre több projekt fut, ember legyen a talpán, aki évekre visszamenőleg emlékezhet minden hibára és azok körülményeire!

2.2. Biztonsági tartalék -> piac és know-how

A biztonsági tartalékot leginkább az adott termék, gép piaca határozza meg. Ha gyártott alkatrészünk minél inkább keresleti piacon mozog, annál nagyobb biztonsági tartalékot lehet az árba építeni. Ha több cég is képes azt az adott munkát elvégezni (kínálati piac), akkor értelem szerűen kisebb tartalék a célszerű. Egyedi gyártásban jellemzőbb a magasabb biztonsági tartalék. Ezek a cégek olyan termékterületen dolgoznak, ahol általában kicsi a konkurencia, ezért ezek a cégek a szolgáltatásuk hiánya miatt magasabb áron tudják értékesíteni „portékájukat”. Tipikus példa erre az egyedi gépeket gyártó cégek, szerszámgyártó cégek, kivételes helyzetben lévő mérnök-irodák. Ha termékünket sokan le tudnák gyártani, akkor az árképzés megváltozik. Tipikus példa lehet erre a tömegcikkek gyártása, például a műanyag iparban. Látható, hogy minél egyedibb az adott alkatrész, termék annál nagyobb tartalékot engedhet meg az árképzés. De mi befolyásolja az egyediséget?

Leginkább az egy darabszámra vetített know-how, szakértelem és műszaki kreativitás. Egy célgép esetén alapvetően egyszerű elemekből, gyakran kereskedelmi forgalomban fellelhető gépészeti és elektronikai eszközök és berendezésekből épül fel. Ami drágítja az a tervezéshez szükséges tudás és tapasztalat. Természetesen hasonló kaliberű szakértelemre van szükség például egy fröccsöntő szerszám tervezésénél és gyártásánál is. A problémát az okozza, hogy az adott szakértelem, tapasztalat és tudás hány értékesített terméken oszlik meg. Célgép esetén egy-öt termékre kell leosztani ezt a know-how költséget. Egy műanyag palack esetén viszont hány részre bontsuk le a „tudás árát”?

Költségszámítás esetén fontos, hogy felmérjük az adott alkatrész, szerszám, gép piaci helyzetét. Hány konkurens van, mennyi tudást, szakértelmet kell az árba kalkulálnom és mennyi technológiát. Fontos szempont az adott termék vagy gép bonyolultságának a felmérése. Alkatrész gyártás esetén könnyű, hiszen az anyagi jellemzők és a geometriai kialakítás alapján könnyen fel tudjuk mérni, mennyire technológia igényes a megmunkálás. Látható, hogy a tömeggyártás kis tartalékkal dolgozhat, de azt a költségszámítás kezdeti feltételei miatt egyszerűbben el is tudja végezni. Míg az egyedi gyártók többsége nem rajzot kap, hanem igényeket, követelményeket. Így náluk az árképzés becslésének a nehézségét nemcsak az ismeretlen gazdasági tényezők, de az ismeretlen műszaki tényezők is nehezítik!

2.3. Dokumentálás, adatkezelés és a becslés fontossága

Az előző részekben kifejtett problémák jellegüket tekintve különbözőek, de kezelésük hasonló. Nem győzöm hangsúlyozni a dokumentálás fontosságát. Egy jól felépített, pragmatikus dokumentumkezelés nem csak a gyártási folyamatot könnyíti meg, hanem akár az árképzést is. Alapvetően a gyártási folyamatainkat az alapanyag beszerzéstől kezdjük modellezni, tervezni, egészen az utolsó munkadarab legyártásáig és a szállításig, átadásig. Ez a nyomon követési rendszer alkalmas arra, hogy a gyártás közbeni hibákat észrevegyük, és a hibák következtében létrejövő plusz költségeket is nyomon tudjuk követni, akár több hónapos projektek folyamán is. Ezeket a tapasztalatokat akár évekkel később is fel lehet használni. Ha körültekintően rögzítettük az eltéréseket a tervezett gyártástól, és minden hozzá kapcsolódó dokumentum könnyen elérhető, az későbbiekben a költségszámításunkat könnyíti meg. Ha tudjuk kategorizálni a gyártási folyamatokat jellegük, összetettségük szerint, akkor tudunk hasonlóságokat is keresni korábbi alkatrészgyártásokkal, gépépítésekkel.

Nem elég a dokumentumokat elkészíteni, biztosítani is kell, hogy mindig, mindenhol és mindenki elérje a számára szükséges feljegyzéseket. Ha biztosítani tudjuk, hogy a megszerzett tapasztalatok, elkövetett hibák és túl- vagy alábecsült termékárakat el tudják érni az árajánlat készítői, és ha biztosítani tudjuk a hozzá kapcsolódó egyéb iratokat (például: alapanyag ára, szállítási határideje, egy év alatt bekövetkezett gépmeghibásodások, átlagos szerszám elhasználódás egy hosszabb időszakra átlagolva), akkor egy lépéssel közelebb kerültünk egy optimális költség meghatározásához, ami biztosítja gyártási tevékenységünk sikerességét.

3. Eszközök a költségszámításra

Mint említettem jó taktika egy egyszerű adatbázis kezelő szoftver alkalmazása. Egyszerű, gyors, és ha megvan rá a szakember, aki elkészíti, elég jól tudjuk közelíteni a gyártási költségeket. Az adatbázis kezelő rendszerek természetesen semmit nem érnek, ha nem tudjuk megbecsülni az esetleges járulékos kiadásokat, előre nehezen látható költségeket.

Az adatbázis kezeléses rendszernek természetesen vannak alkalmazási határai, melyet leginkább a gyártási folyamatok összetettsége jelenti. Pár szerszámgépes, 10 alkalmazottas cégeknél a legideálisabb út. De több száz gépes, több száz alkalmazottas cégnél nehezen és körülményesen kivitelezhető.

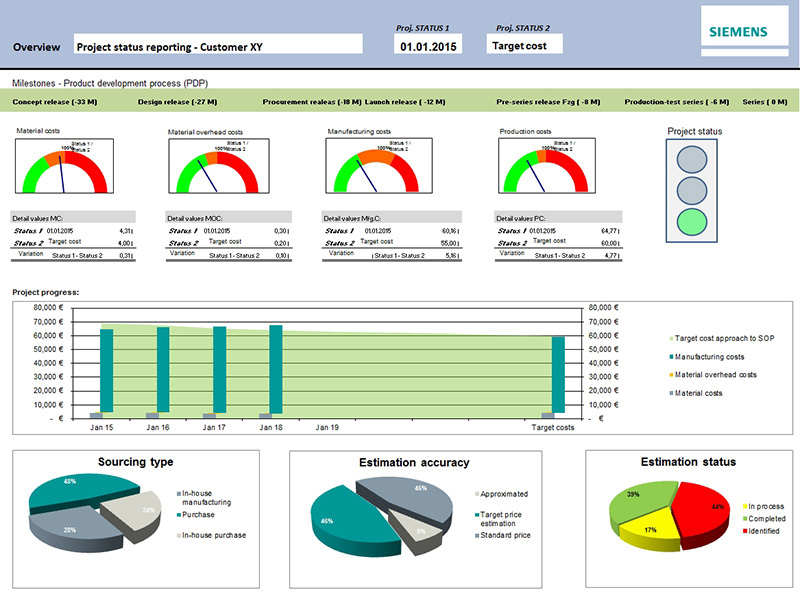

Egy összetettebb gyártási folyamatok kezelésére alkalmas módszert szeretnék bemutatni, mely a Siemens PLM szoftvercsomagjának a gyártástervezésre és a költségkalkulációra vonatkozó moduljai, a Technomatix Plant Simulationt és a Teamcenter Cost modulját.

Számos írást, cikket lehet találni a Plant Simulation modulról, de kevesebbet hallani talán árról, hogy ez alkalmas lehet költségszámításra is. Alapvetően nem csak a gyártóegységek jellegét, üzemünkben a tényleges elhelyezkedéseiket és technológiai paramétereit lehet velük modellezni, de a teljes gyártási ciklus anyag- és folyamat ábráját le tudjuk vele képezni. Egyszerű ikonos kialakítással tudjuk megjeleníteni a gépeinket, a munkaállomásokat, a gyártási fázisokat, illetve különböző tulajdonságokat tudunk melléjük rendelni. Ez alatt akár olyan gazdasági szempontból fontos adatokat, statisztikai mutatókat is értek, mint például átlagosan mennyi időt tölt az adott gépen egy munkadarab. Ezen adatok segítségével könnyen megtalálhatjuk a gyártási folyamatainkban a szűk keresztmetszeteket. Ha az alkatrész geometriai és anyagi jellemzőit ismerjük, akkor ha nagyjából meghatározzuk a különböző gyártási folyamatokat, egyszerűbben készíthetünk összköltség kalkulációt. Tömegtermelésben, nagy szériás gyártósoroknál alkalmazása megkönnyítheti az árajánlat készítést.

Egy előzetes gyártásterv alapján, például költségszámítás esetén, az alapanyag beérkezéstől kezdve, az utolsó művelet befejezéséig nyomon tudjuk követni az anyagáramokat. A különböző gépek, munkafázisok gazdasági tulajdonságaival gyártási költségelemzést is tudunk végezni. A Teamcenter Cost moduljával mélyrehatóbb számításokat tudunk végezni, mely akár a teljes beszerzési-logisztikai költségek kezelésére is alkalmas.

Szerző: Juhász Miklós

Források:

HIRDETÉS

Pénzhez akar jutni? Ne költsön annyit! Optimalizáljon a CAD-CAM Solutions Kft.-vel!

Az alábbi videóban Takács Imre, a CAD-CAM Solutions ügyvezető igazgatójának saját fejlesztésű Top-Solid alkalmazása látható, amely ERP interfészként és költségkalkulátorként is használható.

HIRDETÉS