Az űrrepülés világában az additív technológiák felhasználási lehetőségeinek felderítése jelenleg is zajlik. A legújabb áttörést a NASA kutatóközpontjában érték el, ahol 3D fémnyomtatási technológiák alkalmazásával elkészítették a világ első méretarányos rézből készült rakétahajtómű alkatrészét.

“Az első méretarányos réz rakétaalkatrész additív megmunkálással történő elkészítése fontos mérföldkő az űrrepülésben használt 3D nyomtatásban,” mondta Steve Jurczyk, a NASA Űrtechnológiai Küldetések Igazgatóságának társigazgatója. “Az additív megmunkálás rengeteget segített a Marsra való eljutásban, és a Marson lévő kutató egységek fenntartásában.”

Számos különböző alkatrész készült ezzel a technológiával, a legkülönbözőbb anyagokból, melyeket a rakéták meghajtásához szükséges tolóerőt biztosító motoroknál használnak. Az additív technológiákban megvan a potenciál, hogy a költségek és a gyártásra fordított idő csökkentése mellett legyártsák az olyan rakéta alkatrészeket, mint például a réz bélés, ami a rakéták robbanóterében található. A hűtött hajtóanyagok ebben a kamrában keverednek össze, majd hevülnek egészen addig, amíg el nem érik azt az extrém hőmérsékletet, amivel a rakéták meghajthatók.

A motor robbanótere

Az égésteret belülről bélelő kamra belsejében a hajtóanyagok több mint 2760° C-os hőmérsékleten égnek. Az alkatrészek megolvadásának elkerüléséhez -220°C-hoz (abszolút nulla fok: ‒273,15 °C) közeli hőmérsékleten tartott hidrogént keringetnek a speciálisan kialakított, több mint 200 hűtőcsatornában. A hűtőcsatornák bevezetései a kamra felső karimáján láthatók.

“A réz bélés papírvékony falának belső felületén a hőmérséklet 2760° C fölé is emelkedhet, ezért a fal túloldalán az abszolút nulla foknál 100°F-el (~ -220°C)nagyobb hőmérséklet alá hűtött gázt kell keringetnünk, hogy elkerüljük a fal olvadását,” mondta Chris Singer, a réz alkatrészt készítő Marshall űrrepülési Központ Mérnöki igazgatóságának vezetője. “A hűtőgáz keringetésére 200 bonyolult csatornát alakítottunk ki a fal külső és belső felülete között. Ezek az apró csatornák komplex belső geometriák kialakításával készültek, ami komoly kihívást jelentett az additív megmunkálással foglalkozó csapatunk számára.”

A szelektív lézeres olvasztó gép, ami a Marshall Űrrepülési Központ laboratóriumában található, az alkatrész elkészítése során 8 255 réteg rézport olvasztott össze 10 nap és 18 óra alatt. A bélés elkészítése előtt az anyagmérnökök számos másik tesztalkatrészt gyártottak, hogy megállapítsák az anyag pontos jellemzőit és kidolgozzák a megfelelő additív technológiát a rézzel való munkához.

“A réz kiváló hővezető,” tette hozzá Zach Jones, anyagmérnök, aki a megmunkálást vezette. “Ezért választottuk ezt az anyagot a motor robbanóterének bélésére és számos más alkatrészhez is, azonban a nehézségeket is ez a tulajdonsága okozta, gyakran gondot okozott, hogy a lézerrel folyamatosan megolvasszuk a rézport.”

Ezelőtt csak pár additívan megmunkált rézalkatrészt készítettek, így ez komoly áttörést jelent a 3D-nyomtatásban, mivel a NASA egy olyan réz alkatrészt készített, aminek az extrém magas és alacsony hőmérsékleteket is tűrnie kell, emellett komplex hűtőcsatornákkal rendelkezik a belső falának felületén, ami mellesleg olyan vastag, mint egy ceruza hegye. Az alkatrészt a GRCo-84 nevű réz ötvözetből készítették, melyet a NASA Glenn Kutatóközpontjában állítottak elő. A kutatóközpontban az anyag tulajdonságainak tanulmányozásával rengeteget segítettek a 3D nyomtatási paraméterek meghatározásában, hogy az elkészült alkatrész megfelelő minőségű legyen. A tervek szerint egy kiterjedt adatbázist készítenek majd a jövőben elkészülő 3D-nyomtatott rakétaalkatrészek elkészítéséhez útmutatóul szolgáló technikai paraméterekből. Hogy az amerikai ipar versenyképességét növeljék, ez az adatbázis elérhető lesz az amerikai megmunkálók számára is, a NASA Anyag és Feldolgozási Információs Rendszerén (MAPTIS) keresztül.

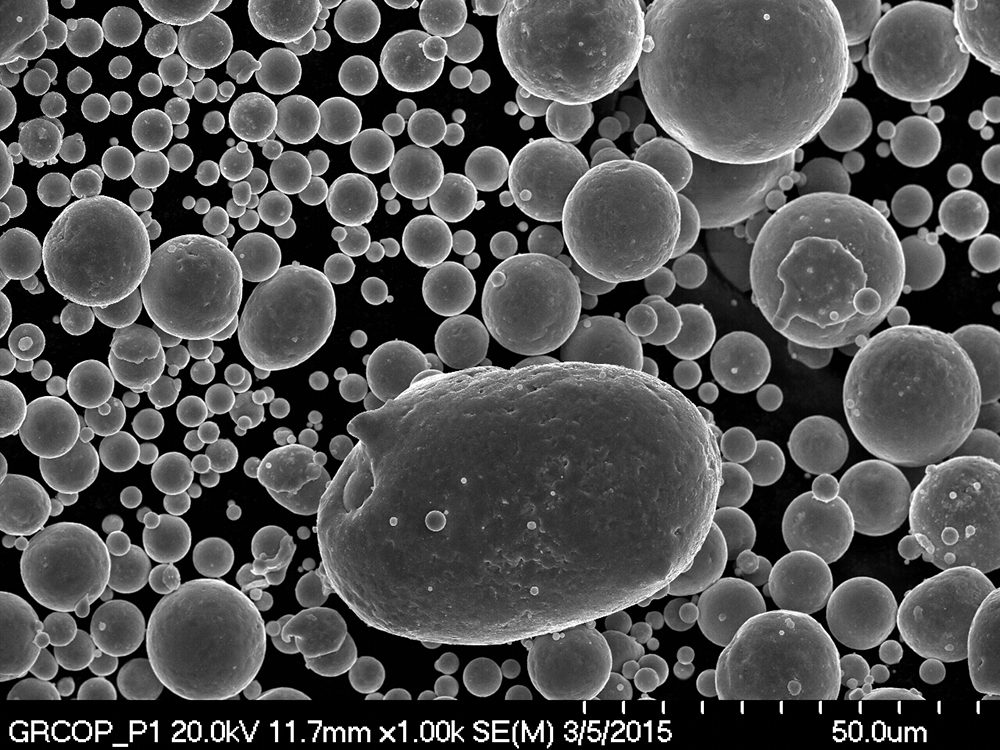

Az elektronmikroszkópos képen a nyers rézpor látható, amit a 3D-nyomtatott réz béléshez használtak. A NASA Glenn Kutatóközpontjának tudósai határozták meg a minta tulajdonságait, hogy megjósolják az elkészült alkatrész viselkedését és tulajdonságait.

“A cél az, hogy 10-szer gyorsabban és 50%-kal kevesebb költségekkel tudjunk rakétahajtóműveket gyártani,” mondta Chris Protz, a Marshall projektvezető hajtómű mérnöke. “Nem az a célunk, hogy egyetlen alkatrészt legyártsunk, majd teszteljük. Egy olyan megismételhető folyamatot szeretnénk kifejleszteni, melyet az iparban is lehet hasznosítani hajtóműalkatrészek gyártásánál. Hosszútávon pedig az lenne a cél, hogy ezzel a lépéssel mindenki számára elérhetővé tegyük a hajtóműgyártást.”

Fénymikroszkópos kép

Fénymikroszkópos kép

Ezen a fénymikroszkóppal készített képen egy maratott réz minta látható, ami a bélés egyes tulajdonságainak meghatározásában játszott fontos szerepet.

A réz bélés elkészítése csupán az első lépése volt az alacsony költségű, csúcskategóriás hajtóműgyártási projektnek, ami az Űrtechnológiai Küldetések Igazgatósága által indított Game Changing Program projektje. A program lényege, hogy azon folyamatok fejlesztését támogatja, amik forradalmasíthatják a jövő űrrepülését, többek között a Marsutazást is. A projekt következő lépése, hogy az elkészült alkatrészt átszállítsák a Langley Kutatóközpontba, ahol az EBF3 technológia segítségével egy nikkel szuperötvözetből készült szerkezeti bevonattal látják el az alkatrészt. Az EBF3 egy additív megmunkálási technológia, ami célzott elektronsugár segítségével vákuumban képes a felvitt fémpor olvasztására. Ezután a hajtómű alkatrészt extrém hőmérsékleteken tesztelik majd, hogy megvizsgálják hogyan viselkedik a tényleges felhasználási körülmények között, amikor a magas hőmérséklet mellett extrém nyomásnak is ki van téve.

Forrás:NASA