A megmunkálás egyik legfontosabb szempontja az alkatrészek minősége, a megrendelésnek tökéletesen megfelelő termék minél pontosabb legyártása. A minőség ellenőrzésének egyik legjobb módja a koordináta mérőgépekkel történő mérések. Az ilyen gépekkel szinte bármilyen geometria bemérhető, az alkatrész alapanyagától függetlenül.

A piacon megtalálható koordináta mérőgépek (CMM) sokaságából nem egyszerű feladat megtalálni a megfelelőt. Számos olyan gépet találhatunk, ami minden igénynek megfelel, de előfordulhat, hogy az ilyen gépek fölöslegesen sokat tudnak, vagy éppen nem eleget ahhoz, hogy a feladatunkat meg tudjuk oldani vele. Ez elsőre furcsán hangzik, de az iparban minden az optimalizálás körül forog, egy ilyen befektetés optimalizálásával pedig jelentős megtakarításokhoz juthatunk. Mit kell optimalizáljunk? Ha csak a méréstechnikát nézzük, akkor a lehető legpontosabban kellene mérjünk, ha a hatékonyságot is, akkor csak a szükséges pontossággal, és ha az eredmények összehasonlíthatóságát is figyelembe vesszük, akkor törekednünk kell az összehasonlító mérésre. Ez az a három szempont aminek meg kell felelnünk, ill. ezek ésszerű kompromisszumát kell keressük: Pontosság, Hatékonyság, Összehasonlíthatóság. Ezek figyelembevételével alakíthatjuk ki igényünket a koordináta mérőgép kérdésében, úgy hogy se túl sokat, se túl keveset költve ne veszélyeztessük feladataink megoldását.

Első vásárlóként a legfontosabb, hogy a vállalat belső igényeit szem előtt tartva határozzuk meg azokat a képességeket, melyekkel a kiválasztott eszköznek feltétlenül rendelkeznie kell. Könnyedén megeshet ugyanis, hogy egy mérőgép túl sokat tud a vásárló igényeihez képest. Előfordulhat, hogy sokkal nagyobb méretű alkatrészek mérésére terveztek egy gépet, mint amire adott esetben szükség lehet, vagy a pontossága olyan nagy, amire a vállalatnak nem lenne szüksége, azonban könnyen előfordulhat a beruházás költségét túlságosan szem előtt tartva, hogy a kiválasztott mérőgép nem, vagy csak részben alkalmas a neki szánt feladatok megoldására. A következő gondolatokkal egy olyan útmutatást szeretnénk adni az első CMM gépüket vásárlók számára, mellyel könnyedén végigjuthatnak a megfelelő gép kiválasztásának hosszadalmas lépésein.

Miért van szükségünk a gépre?

A legfontosabb kérdés, amit még a folyamat legelején el kell döntenünk, hogy tényleg szüksége van-e a vállalatnak egy koordináta mérőgépre. Egy ilyen gép vásárlásának számos oka lehet, például ha ismeretlen alkatrészek mérésére, digitalizálására akarjuk használni, vagy az alkatrészek eladásában kamatoztatnánk a gép tudását. Számos megmunkáló használja ezeket a gépeket a termékek eladásánál, hogy azok magas minőségét bizonyítsa a mérési eredményekkel. Más felhasználók számára azért elengedhetetlen egy ilyen eszköz, mert az ügyfeleik megkövetelik azt. Ha egy megrendelésben pontosan meg van határozva, hogy az alkatrészeket milyen minőségben kell legyártani, a legjobb módja, hogy megbizonyosodjunk a gyártás megfelelő kivitelezéséről, a koordináta mérőgépes ellenőrzés. Jó indok lehet az is, ha a vállalat minőségbeli romlást érzékel a termékein, amit a mérésekkel történő ellenőrzéssel szeretne kiküszöbölni. Egy koordináta mérőgép elősegítheti az erőforrások optimális kihasználását, növelheti a produktivitást, mivel csökkentik a hibás alkatrészek gyártásának esélyét, ezzel a termelési költséget is. A CMM vásárlásával a más vállalatok által gyártott, később felhasználni kívánt alkatrészek minőségét is ellenőrizhetjük.

Hogyan tovább?

Ha alaposan átgondoltuk az első kérdést, és a válasz az, hogy a megfelelő minőség fenntartásához szükséges egy koordináta mérőgép megvásárlása, a következő lépés a megfelelő gép kiválasztása. Nem biztos, hogy a legdrágább megoldás a legjobb, viszont az is igaz, hogy a pontossággal arányosan növekszik az ár is. Fontos meghatároznunk, hogy milyen pontosságú gépre van szükségünk, milyen tűrésekkel és milyen geometriákat kell dolgoznunk. Ennek meghatározásához végezhetünk egy mérés ismételhetőségi és reprodukálhatósági tesztet (GR&R), mellyel az egyes mérések ismételhetőségét, azaz az alkatrész befogásának és a mérés elvégzésének pontosságát, valamint a teljes mérés reprodukálhatóságát, vagyis a más mérési körülmények között végzett mérés pontosságát vizsgálhatjuk. Ha meghatározott tűréssel kell legyártani egy alkatrészt, azt a mérések során is mindenképpen figyelembe kell venni. Az egyik legfontosabb szabály, hogy a GR&R a munkadarab tűrésének 10%-án belül legyen, melynek eléréséhez az adott jellemző mérésének ismételhetősége nagyjából a munkadarab tűrésének 4%-a kell hogy legyen. Előfordulhat az is, hogy nincs lehetőségünk képesség vizsgálatra, ami egyébként is csak arra az egy munkadarabra ad tájékoztatást, amin a vizsgálatot elvégezzük. Ilyenkor használhatjuk a méréstechnika aranyszabályát, amely szerint a mérőeszköz alappontatlansága nem lehet nagyobb mint a legszigorúbb tűrések 1/10-e. Ez azt jelenti, hogy egy 0,01 százados tűrést, egy 0,001 mm alap pontatlansággal rendelkező mérőeszközzel fogok tudni stabilan mérni. Bár itt sem mindegy, hogy méretről, helyzetről vagy alakról beszélünk.

Mekkora legyen a mérőgép?

A megfelelő méretű gép kiválasztásához tudni kell, hogy mekkora alkatrészek mérését kell majd elvégezni vele. A koordináta mérőgépek mérete tulajdonképpen a méréstartományt jelenti. Ideális megoldásnak tűnhet a legnagyobb méréstartománnyal rendelkező gép vásárlása, azonban ez fölöslegesen nagy kiadást jelentene egy olyan vállalat számára, akinek kisebb mérőgép is elegendő, valamint a nagyobb gép fölöslegesen sok helyet foglal. A megfelelő méret kiválasztásának jó módja lehet, ha különböző méretcsoportokba osztjuk a szerszámgépeket, ezeknek megfelelően mérjük fel a szükséges méréstartományt.

Ha egy vállalat több különböző méretű alkatrészt is gyárt, az arányok alapján megítélhető, hogy megéri-e a nagyobb mérőgép vásárlása. Ha például az alkatrészek 85%-a, vagy egy jelentős hányada mérhető egy kisebb mérőgép segítségével, nem biztos, hogy a maradék 15%-ot kitevő alkatrész miatt megéri a drágább gépet választani. Természetesen, ha a nagyobb méretű alkatrészek nagyobb jelentőséggel bírnak, azaz például mindössze 10 darabot kell mérni belőlük évente, viszont annak a 10 alkatrésznek tökéletesen pontosnak kell lenni, akkor a nagyobb mérőgép mellett kell dönteni. A tapintó cserélő állvány helyét nem szabad kifelejtenünk a hasznos munkaterület kiszámításakor. Fontos figyelembe venni a fej kialakítását is. Általában kijelenthető, hogy a forgatható fejek a forgatás miatt nagyobb mérési tartományt igényelnek ugyanakkora munkadarabhoz.

Milyen geometriákat kell mérni?

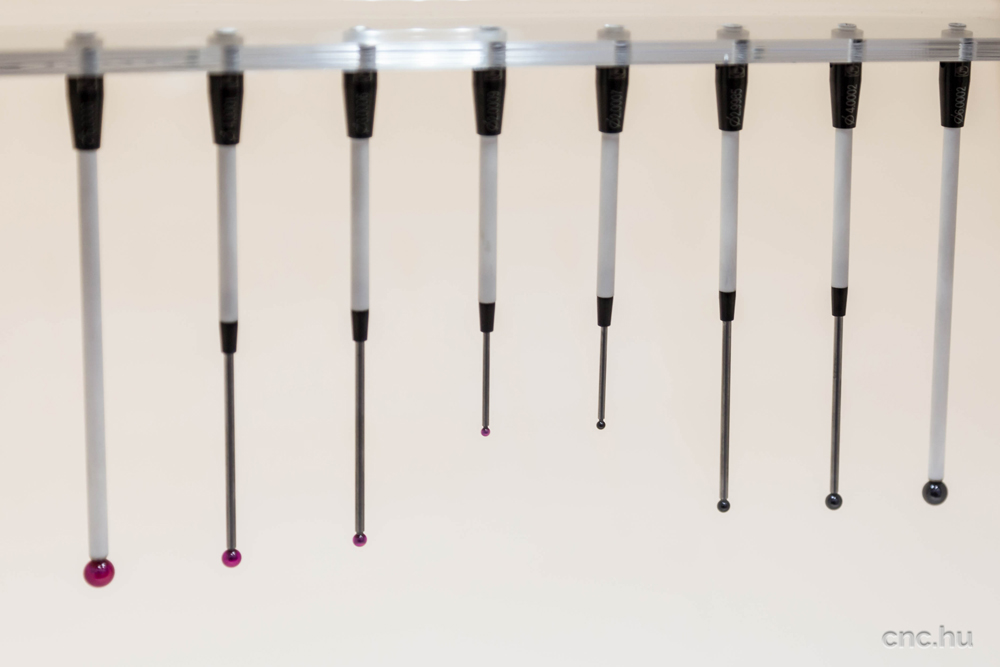

A mérendő alkatrészek geometriája határozza meg a szükséges szenzorok típusát. A részletesebb geometriákhoz és vékony anyagokhoz például optikai szenzort, a durvább formákhoz szkennert alkalmazhatunk. A modern koordináta mérőgépek általában több szenzorral is felszerelhetők, például videó, optikai, lézer, kapcsoló- vagy szkennelő mérőfejjel és számos más tapintós bemérő szenzorral. A beruházás könnyen minimalizálható, ha pontosan tudjuk milyen szenzorokra van szükség a mérések elvégzéséhez. Egy olyan vállalat számára, ahol kizárólag a méreteket és pozíciókat kell vizsgálni, de a forma helyességét nem, egy egyszerű kapcsoló mérőtapintó tökéletesen megfelel, azonban ma már ritka az olyan alkatrész, amin egy alak-, vagy helyzettűrés sem szerepel. A bonyolultabb formák, alak-, és helyzettűrések méréséhez azonban már valamivel drágább megoldásra, mérőtípusú szenzorra van szükség.

A gép mechanikai adottságait is jelentősen befolyásolják a mérendő paraméterek. Egy mérőtípusú szenzorral felszerelt mérőgépnek sokkal merevebb vázra van szüksége, mivel a mérőfej folyamatosan mozgásban van és érintkezik a munkadarabbal.

A szoftver kulcsfontosságú

Mint eddig minden esetben, a szoftver kiválasztásánál is a vállalat igényeinek megfelelően kell dönteni. A legtöbb felhasználó azonnali szükségét érzi egy CAD alapú mérőszoftver vásárlásának, annak ellenére, hogy ez nem biztos, hogy indokolt. Azok a vevők, akiknek az alkatrészek CAD modellje rendelkezésre áll, hatékonyan tudják használni a CAD alapú mérőszoftvereket, jelentősen meg tudják gyorsítania a mérőprogramjaik elkészítését. Egy nagyobb vállalat esetében valószínű, hogy 5-7 év alatt több pénzt fektetnek az alkatrész programokba, mint magába a gép megvásárlásába. Számos ehhez hasonló kiadást, például a mérőszoftverek használatához szükséges oktatás és a frissítések költségeit is hajlamosak figyelmen kívül hagyni a tapasztalatlan vásárlók.

Hol használjuk a mérőgépet?

Nem is olyan régen, a koordináta mérőgépeket kizárólag laborokban használták minőségbiztosítási feladatokra. Mára azonban ez jelentősen megváltozott. A legtöbb koordináta mérőgép értékesítésével foglalkozó vállalat ügyfelei között szinte kizárólag megmunkálással foglakozó cégeket találhatunk. A műhelyben használt mérőgépeket általában a megmunkálás helyéhez minél közelebb szeretnék elhelyezni a megmunkálók, hogy a munkafolyamatot optimalizálják. Ez azonban a mérések pontatlanságához vezethet, mivel az alkatrészekhez hasonlóan maga a koordináta mérőgép is érzékeny a hőmérséklet és egyéb körülmények változására. Fontos, hogy a gép megvásárlása előtt megállapítsunk egy hőmérséklet tartományt, amiben a mérőgépnek dolgoznia kell majd. Ezt a tartományt összevetve a mérőgép műszaki adataival, kiválaszthatjuk azt a megoldást, mellyel garantáltan pontos méréseket végezhetünk. Előfordulhat, hogy a műhely körülményei nem teszik lehetővé, hogy helyben alkalmazzuk a mérőgépet, ebben az esetben egy költséges, de hatékony megoldás lehet a külön mérőlabor létrehozása.

A gép működését a hőmérséklet mellett nagy mértékben befolyásolja a páratartalom is. Általában a gránit-alapú koordináta mérőgépek érzékenyebbek a magas páratartalomra, mivel a gránit könnyen beszívja a nedvességet, így a mérés is pontatlanná válhat. Ha ismerjük a műhely levegőjének átlagos páratartalmát, ezt az adatot is könnyen összevethetjük a mérőgépre vonatkozó adatokkal. A megmunkáló műhelyekben elkerülhetetlenül jelen lévő por és egyéb szennyeződések is befolyásolhatják a mérőgép működését. Gyakran okoz problémát rezgés is, bár szinte minden koordináta mérőgép rendelkezik rezgés csillapító rendszerrel. Ha biztosítani szeretnénk a lehető legpontosabb mérési körülményeket, végezhetünk rezgés analízist a műhelyen, hogy a mérőgépet optimálisan elhelyezhessük. Több gyártónál elérhetőek ma már ipari környezetbe való, a szélsőséges hőmérsékletre, és a szennyeződésekre érzéketlen, a megmunkáló gépek mellett különösebb védelem nélkül felállítható mérőgépek.

Ha minden fent említett kérdésre választ találtunk, minden szempontot figyelembe vettünk, és összegyűjtöttük azokat az igényeket, meghatározott tartományokat, melyeket összevethetünk a piacon fellelhető mérőgépek műszaki leírásával, eljött az ideje, hogy ellátogassunk egy értékesítő honlapjára. A leírásokban általában valamilyen szabványnak feleltetik meg a gépek pontosságát, azonban ezt a műhelyben szinte lehetetlen reprodukálni. A legjobb megoldás, ha a tűréseket figyelembe véve határozzuk meg, hogy milyen pontossággal kell majd dolgoznunk, ennek megfelelően választjuk ki a mérőgép pontosságát is.

Azt is fontos figyelembe venni, hogy a pontosság milyen hőmérsékleten lett meghatározva, illetve van-e a gépen harmadik féltől vásárolt szenzor, vagy más részegység, ami megváltoztathatja a műszaki adatokat. Ha például egy 10 mm-es mérőtapintó használatával határozták meg a pontosságot, viszont a folyamatok 90%-át más méretű mérőtapintóval végezzük, a leírásban szereplő pontosság már nem feltétlenül hiteles. Fontos tehát, hogy mérésekhez használt eszközök pontosság módosító hatását is figyelembe vegyük.

Bár a műszaki leírásokból a legtöbb információt megtudhatjuk, jobb, ha működés közben is látjuk a mérőgépet. Erre Magyarországon a viszonylag kevés szakkiállítás mellett a gyártó hazai képviseletének meglátogatása nyújt lehetőséget. Ma már Magyarországon a legtöbb nagyobb gyártónak van demógépe, amit be tud mutatni a vevőjelöltnek. Nem szabad ilyen drága,hosszúidőre szóló beruházást prospektus adatok alapján eldönteni. Meg kell nézni a gépet (lehetőleg az összes szóba jöhetőt), vinni kell saját munkadarabot, saját CAD modell-t, és élőben megnézni, hogyan boldogul vele a szoftver, a gép, a kezelő. Nagyon fontos szempont még az AfterSales Service, melyet sokan nem vizsgálnak meg vásárláskor. Mennyire kiépített a gyártó szervízhálózata (hány szervizes van Magyarországon)? Magyarországról jön-e, és mindenben kompetens-e a szerviz? Magyar-e a szoftver? Magyarországon és magyarul van-e a tanfolyam? Van-e magyar hotline? Néha ezek még fontosabbak, mint maga a mérőgép. Ha ezeket a szempontokat figyelembe véve minden paramétert a tényleges szükségleteknek megfelelően meghatározva indul neki valaki a koordináta mérőgép vásárlásának, nagyobb eséllyel találhatja meg a megfelelő eszközt.

Összefoglalva:

- Vásárlás előtt mindenképpen határozzuk meg a tűréseket, az alkatrészek méretét és formáját.

- Ezek a paraméterek határozzák meg a szükséges pontosságot, méretet és a szenzorok típusát.

- A műhely hőmérsékletének páratartalmának és egyéb környezeti adottságainak meghatározásával válasszuk ki a mérőgép számára alkalmas helyszínt.