Mérőfejek

A mérőfejek feladata a mérendő darab egyik pontjának a koordinátájának meghatározása. Működési elvük szerint két csoportba sorolhatóak: érintéses és érintéses nélküli.

Érintéses mérőfejek

Az érintéses mérőfejek leggyakoribb típusa a tapintó csúcsos mérőfej. Elterjedtségét, széleskörű alkalmazhatóságát egyszerű működési elvének köszönheti, mely a következő. A mérőfej tapintócsúcsának a csatlakozása három darab gömbön illeszkedik, rugóval enyhén előfeszítve. A három darab golyó és a tapintócsúcs foglalata egy zárt áramkört képez. Amikor a tapintócsúcs érintkezik a munkadarabbal, akkor a tapintócsúcs elmozdulása elemeli az egyik golyóról a foglalatot, így megszakítva az áramkört. Amikor a tapintócsúcs érzékelője érzékeli az áramkör szakadását, jelet küld a vezérlőnek, illetve megállítja a tengelyek mozgását. A tapintócsúcs hosszának és tapintórészének átmérőjének az ismeretében a vezérlés kiszámolja az érintési pontot.

A tapintó csúcsok végeire eleinte keményfém vagy edzett acél gömböt helyeztek. Manapság a legtöbb csúcs végére apró rubint követ illesztenek, pontosan gömbformájúra munkálva. Számtalan más kialakítása is létezik a tapintócsúcsok végeinek kialakítására: kúpos (furat központozáshoz), lapos végű (szabad formájú felületek bemérése).

Érintés nélküli mérőfejek

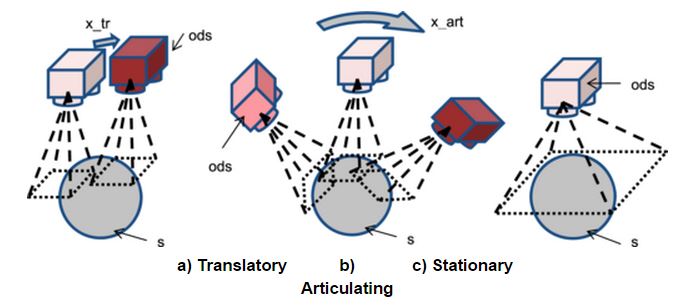

Az érintés nélküli mérőfejeknek számtalan működési elve létezik, a leggyakoribb fénnyel, vagy lézerrel határozza meg a pontok helyzetét. Legtöbbször a munkadarab felületéről visszavert fénynyaláb vagy lézersugár belépési szöge alapján határozza meg az érintkezési pontot. Modernebb mérőfejek képesek pontosabb helyzet-meghatározásra a visszavert fény, vagy lézer tulajdonságváltozásai alapján.

Mérőfejek összehasonlítása

A különböző érintés nélküli mérőfejek adott időintervallum alatt több mérési pontot képesek felvenni, illetve a mérés bizonytalansága is lényegesen kisebb, mint a tapintócsúcsos mérőfejeké. Pontosságuk és gyors mintavételezésüknek köszönhetően kiválóan alkalmasak nemcsak alkatrész ellenőrzésre szolgáló méretellenőrzésre, de akár összetett felületek visszamodellezésére. A legtöbb mérés támogató szoftver képes a mért pontok alapján közelíteni a különböző burkoló felületeket, így akár egy áramlástechnikai gép járókerekének teljes visszamodellezésére is képesek. Ezért az érintés nélküli mérőfejek főleg a 3D scanning és az úgy nevezett reverse engineering (felület visszamodellezés) területeken terjedt el. Egyik legnagyobb hátrányuk, hogy érzékenyek a mérési környezet változására, továbbá a magas áruk. A tapintócsúcsos mérőfejek egyik legnagyobb előnye az egyszerűségük. Egyszerű szerkezeti kialakításuk miatt érzéketlenebbek a mérési környezetre, beszerzési áruk alacsonyabb, könnyebben javíthatóak. Egyszerűségükre a következő példa: házilag is lehet építeni tapintócsúcsos mérőfejet, pár ezer forintból.

Természetesen a mérési bizonytalanságuk elég magas, de a figyelemre méltó, hogy az árukhoz képest milyen pontosságot lehet elérni (lásd: pár ezer forintért lehet kapni olyan tolómérőt, melyre biztosan kijelenthetjük, hogy a bizonytalansága 0,01 mm?). Az alábbi ábrákon egy házi készítésű tapintócsúcs látható és a szkeccse, melyet alkotója „one penny touch probe”-nak nevez, mellyel X- és Y- tengely mentén 0,01 mm-es, Z- tengely mentén 0,1 mm-es hibával mért!

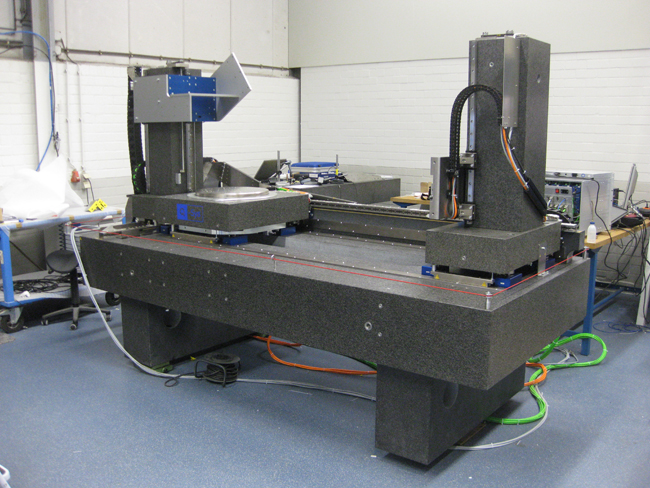

Hajtás, vezetékezési és mérő rendszerek

Első ránézésre egy CMM gép külsejére, a hajtás és vezetékezési rendszere hasonlónak tűnhet egy CNC gépéhez. Ez azért nem olyan egyszerű. A koordinátamérő gépek konstrukciós kialakítása során rengeteg olyan lehetőség van, melyeket a szerszámgépeknél nem alkalmazhatunk. Ilyen szerkezeti kialakítás a légcsapágyak alkalmazása. Gyakori, hogy CMM gépeknél a vezetékezést légcsapágyakkal oldják meg. A lineáris légcsapágyaknak köszönhetően a súrlódási ellenállás minimális, így jelentősen csökken a vezetékezés akadásának a lehetősége, növelve a beállási pontosságot. Külön kenést nem igényelnek, a vezetékek állapota gyakorlatilag független a mérési pontosságtól. Relatív széles sebesség tartományokban lehet alkalmazni. Számos kiváló tulajdonsággal rendelkezik a légcsapágy, akkor miért nem alkalmazzák más helyeken? Az oka a következő: a légcsapágyak futási pontossága (kiváltképp a radiális ütése) jelentősen függ a vezetéket érő terhelésektől. Koordinátamérő gépeknél a terhelés minimális, főleg a gyorsítási-lassítási szakaszokból eredő tehetetlenségi erőkből származik.

Hajtás rendszere sok tekintetben hasonlít egy CNC gépére. CMM gépeknél is gyakori szervo motorok, szinkron motorok alkalmazása, akár léptető motoroké is, klasszikus lineáris csapágyas vezetékkel (a légcsapágyak gyakoribbak, de ilyen konstrukciók is előfordulnak). Egy-két esetben más koordinátamérő gépnél is alkalmazzák a lineáris motoros hajtást, akár légcsapággyal kombinálva, de ez még csak egyedi alkalmazásoknál terjedt el.

Mérőrendszere finom felosztást igényel. Általában a klasszikus forgó jeladós szervo rendszer nem elegendő, üveg mérőléces pozíciómérésre van szükség. Üveg mérőléc működési elve, röviden: a vezetékezési-hajtási rendszer mozgó szerkezeti egységére egy fényforrást helyezünk. Az álló szerkezeti egységre felhelyezzük a finoman rovátkolt mérőlécet (a két elhelyezés akár meg is fordítható). Egy érzékelő folyamatosan méri, hogy a fényforrás éppen rovátkán keresztül megy át, vagy nem. Ez alapján a vezérlő mindig képes követni a rovátkák osztásának megfelelő bizonytalansággal a mozgó rendszer helyzetét. Az üveg mérőlécek osztása pár mikronos tartományban mozog.

CMM gépek pontossága

A koordináta mérőgépek felosztásával és minősítésével számos szabvány foglalkozik. Magyarországi viszonylatokban az ISO 10360-as számú szabvány foglalkozik a mérőgépek, kifejezetten a koordináta mérőgépek minősítésével. A gyártók többsége (akik Európában is forgalmazzák termékeiket) mindegyik géptípusúkra elkészíttetik a gép ISO minősítését. Ez a minősítés főbb üzemelési paramétereket határoz meg, természetesen méréseken keresztül.

Ezek a jellemzők a teljesség igénye nélkül: a gép tengely menti ütése, körkörösségi hibája, távolság mérési hiba, kör-, henger- és gömb mérési hiba. Figyelem! Ezek a minősítések, vizsgálatok nem teljes mértékig mutatják a koordinátamérő gép tényleges üzem közbeni viselkedését. Ezeket a méréseket szabályozott, zajszegény környezetben végzik, olyan helységekben, ahol figyelembe veszik a mérés környezetének a hőmérsékletét, páratartalmát, és ahol minimális az esély az esetleges szennyeződésre. Ezek a hitelesített arra lehetnek megfelelőek, hogy két típusú gépet nagyságrendileg összehasonlítsanak. Természetesen ez sem lehet teljes mértékig valós. Például a hitelesített mérési jegyzőkönyvben az „A” gép jobb üzemviteli- mérési paramétereket mutat „B” géphez képest, szabályozott környezetben. Lehet, hogy mostohább körülmények között „A” gép mutatói leromlanának, míg „B” gép majdnem konstans tartaná mérési hibáit. Oka, a két géptípus konstrukciós kialakításában lehet:„B” gép „pontatlanabb” és nagyobb hibával mér, de azt a hibát bármilyen körülmények között tartani tudja, míg „A” gép finomabb, filigránabb felépítése miatt nem bírja az extrém körülményeket!

Szerző:Juhász Miklós

Források:

www.zsinstruments.com

http://www.starrett-precision.co.uk/metrology/metrology-products/precision-granite

http://www.china-bridge-cmm-machine.com/accurate-large-gantry-coordinate-measuring-machines/

http://www.brusselsprout.org/cnc/1p-probe/

http://www.aerotech.com/product-catalog/stages/linear-x-y-stages/planarhdx.aspx

http://www.renishaw.com/en/new-state-of-the-art-air-bearing-gantry-system-features-renishaws-high-performance-incremental-encoder–12331