A Hermle új fémnyomtató és megmunkáló gépét mérete, és az új MPA 40 rendszer alkalmazása teszi naggyá. A gép akár 550 mm-es átmérőjű, 460 mm magas és 600 kg-os, tömör fém alkatrészek gyártására képes. Az új MPA 40 3D fémnyomtatási technológiának köszönhetően akár különböző fémeket tartalmazó alkatrészeket is gyárthatunk.

Mindezt egy 5-tengelyes CNC marógép és egy fémpor megkötésére alkalmas hőkezelési folyamat összekapcsolásával érték el, aminél alacsonyabb energiájú kinetikus tömörítést alkalmaznak a hagyományos nagy energiájú lézerekhez képest. Az 5-tengelyes maró rendszerek fejlesztésével foglalkozó Hermle 20 fős mérnöki csapata 7 év alatt fejlesztette ki az MPA 40 technológiát az ottobrunni kutatás-fejlesztési központjukban.

A gép egy fémpor adagoló fúvókát alkalmaz, amit közvetlenül a függőleges maróorsó mellett helyeztek el. Az anyagok hőkezelését a forgóasztalban lévő hevítő egység végzi, amit a 4. és az 5. tengely közé építettek be. Az AM gyártási ciklus része az alkalmazás-specifikus aljzat rögzítése, a CAD modell importálása és a 3D adatok konvertálása a mikro-kovácsoló és maró ciklushoz. Ezt a folyamatot egy vizes hűtési és hőkezelési szakasz követi, amennyiben az szükséges.

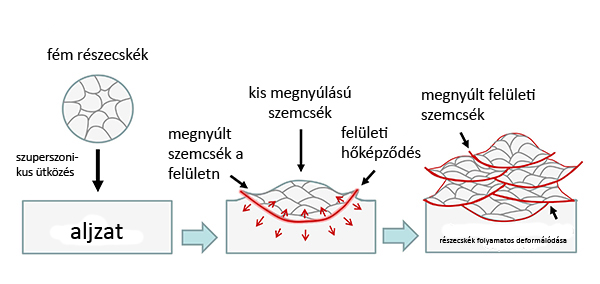

A fém részecskék olvasztását egy túlhevített gőzt alkalmazó nagy energiájú sugárral végzik, ami a nitrogénes közegben lévő fém részecskéket hajtja keresztül egy Laval fúvókán. A fúvók a hangsebesség háromszorosával képes a részecskéket az aljzat felé hajtani. Ennek hatására a részecskék becsapódásának helyén 10 GPa-os nyomás és 1000° C-os hőmérséklet alakul ki (egy nagynyomású kémiai reaktor esetében 1 GPa nyomást érnek el, a 10 GPa-os nyomásérték megfelel a szilárd oxigén szobahőmérsékleten történő képződési körülményeinek). Ez teszi lehetővé, hogy a fémporban lévő különböző részecskék összekapcsolódjanak. A tömör, megkötött réteget ezután egy 5-tengelyes CNC géppel munkálhatjuk meg, mielőtt a következő réteget felvinnénk.

Az MPA technológia egyik különlegessége, hogy 25 és 75 mikron közötti szemcseméretekkel és különböző alapanyagokkal is képes dolgozni. A különböző fémporokat lezárt tartályokban tárolják. Jelenleg 1.2344 és 1.2367 acélok, 1.4404 rozsdamentes acél, réz, bronz, titán és alumínium por alkalmazható a technológia használatával.

Az MPA technológia egyik különlegessége, hogy 25 és 75 mikron közötti szemcseméretekkel és különböző alapanyagokkal is képes dolgozni. A különböző fémporokat lezárt tartályokban tárolják. Jelenleg 1.2344 és 1.2367 acélok, 1.4404 rozsdamentes acél, réz, bronz, titán és alumínium por alkalmazható a technológia használatával.

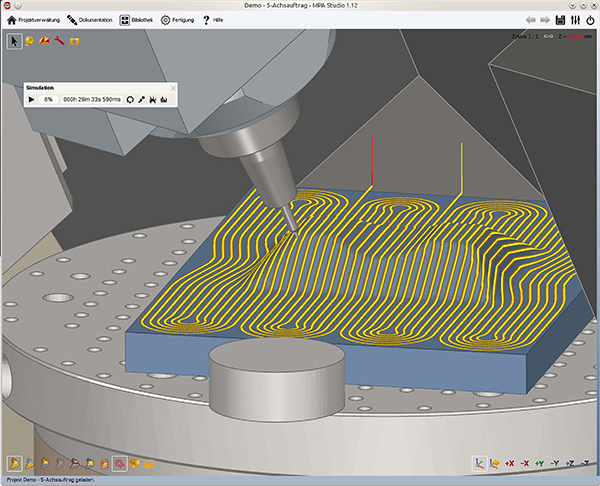

Bár a belső geometriák terén az MPA korlátozottabb, mint a lézer alapú megoldások, szinte minden geometria kialakítható egy vízoldékony feltöltő anyag használatával. Ily módon létrehozhatók például a konformális hűtőcsatornák a műanyag fröccsöntőformáknál, amiket hagyományos megmunkálással lehetetlen lenne kialakítani. A Hermle által fejlesztett MPA-Studio CAM szoftver használatával rétegenként építhetjük fel az alkatrészt, hogy a lehető legpontosabban meghatározhassuk az additív és anyageltávolító ciklusokat.

A vállalat jelenleg is konzultál a németországi vásárolóival, hogy megfelelő alkalmazásokat, megfelelő implementálási lehetőségeket találjanak. A Gosportban található Kingsbury vállalat is hasonló tevékenységet folytat, az egyesült királyságbeli potenciális felhasználók körében. Mindez azért fontos, mert így az AM technológiák tovább fejlődhetnek, és új lehetőségeket tesznek elérhetővé a mérnökök és megmunkálással foglalkozó vállalatok számára. Jelenleg az AM technológiák használatával már több, különböző fém komponensből álló alkatrészeket is készíthetünk, ami újabb lehetőségeket és kihívásokat jelent a területen tevékenykedők számára.

Forrás: 3dprintingindustry.com