A szerszámgépek erőjátéka a következő: a forgácsolás során keletkező erőket a szerszámon illetve a készüléken keresztül a szerszámgép mozgó szerkezeti egységei, illetve a hajtásrendszer veszi fel. Végül a mozgó vázelemek az erőket a gépváznak adják át, mely a talajba juttatja, vezeti le azokat. A mozgó szerkezei egységek, illetve az álló szerkezeti egységek közötti relatív elmozdulást lineáris csapágyak, vezetékek veszik fel. A vezetékezés kialakítása egy kulcsfontosságú kérdés konstrukciós szempontból, mivel ez jelentősen meghatározza a gép pontosságát, gyorsaságát és merevségét. Alábbi cikkemben két fő vezetékezési rendszert ismertetnék: a csúszóvezetékezés és az LM-típusú vezetékezést.

Összehasonlítás

Rezgéscsillapítás

A cikk elején említett háttérbe szorulása az LM-típusú vezetékeknek nem a teherbírásától vagy a pontosságától függött. Más tényező ált mögötte. Körülbelül 5-6 évnyi üzemszerű alkalmazás során kiderült, hogy az LM-vezetékek élettartama jelentősen alulmúlja a csúszóvezetékes megoldásét. Ennek oka a rezgéstani viselkedésben keresendő. A 80-as évek végére rájöttek, hogy rezgéstani jelenség okozza a rövidebb élettartamot, viszont a pontos ok megfejtéséhez kellett még idő. Eleinte a felfekvő felületek nagyságában keresték a hiba okát, így a hengergörgős vezetékezés alkalmazásában látták az esélyt, hogy a megoldás élettartama elérje a csúszóvezetékezését. A gördülőelem cseréje növelte az élettartamot, de nem érte el a csúszóvezetékezését. Később a szerszámgépgyártók rájöttek a hiba okára: a vezetékezési rendszer csillapításától függ. Ezen ok megértéséhez az alábbi egyszerű mechanikai közelítést kell szemügyre vételeznünk. A rezgő rendszerekben jó közelítéssel két csillapításfajta létezik: belső és külső csillapítás. A belső csillapítás a rezgő rendszer anyagszerkezettani tulajdonságaira vezethető vissza. Ilyen jelenség, amikor rövid ciklusokban sokáig dinamikusan terhelünk egy rugót, egy idő után felmelegszik, a belső anyagszerkezete csillapítja a rendszert. A külső súrlódás két tárgy felülete között jelentkezik. Amikor egy testet adott kitéréssel rezgésbe hozunk, a súrlódás folyamatosan fékezi a test mozgását. Egy bizonyos határ után, a csúszási súrlódás áttér tapadási súrlódásba. Hogy a mozgó test a kitérés tartományán belül hol ál meg, az nem befolyásolható, véletlenszerű. A szerelt vezetékezés relatív gyengébb rezgéscsillapító hatása is itt keresendő. A vezetékeket belső kulcsnyílású csavarokkal az öntvény kimunkált – hónolt felületeihez szorítják.

Ha a mozgó vázegység rezgésbe kerül, átviszi a csapágyba, majd onnan a gördülő elemeken keresztül a vezetékbe. Mivel a csavarok által létrehozott előfeszítés korlátozott, így a súrlódást előidéző nyomó erő is. Amikor egy adott mozgásciklusnak vége, a rezgés lecsillapodik, az illesztett felületeknél az előbb említett súrlódási jelenség miatt mind a csavarral rögzített csapágy, mind a vezeték kicsit elmozdul. Természetesen az elmozdulások nagysága mikron alatti méreteket ölt, viszont ezek az apró elmozdulások 3-4 év alatt a vezeték súlyos mértékű félremászáshoz vezethet. Ezzel ellentétben a csúszóvezetékes csillapítás karakterisztika két ok miatt is kedvezőbb: egyrészt nagyobb a vezetékezés tömege, másrészt az öntöttvas anyaga kiváló rezgéscsillapító. Az idők folyamán természetesen folyamatosan fejlesztették az LM-típusú vezetékezés rezgéscsillapító képességét. A vezetékeket bejlagolással (hézagoló lemezekkel) méretre állították, illetve előfeszítették. Nagyobb szilárdsági osztályú csavarokat és jobb szilárdságú vezetékeket alkalmaztak, melyek nagyobb előfeszítést bírnak ki, valamint új konstrukciós megoldásokkal vezettek be, pl. vezetékenként 3 csapágy alkalmazása, a vezetékek ragasztással (pl. epoxi gyantával) történő biztosítása. Bár a jelentős fejlesztéseknek köszönhetően javult a csillapítás, a csúszóvezetékes megoldást nem közelítette meg. A másik oka a gyengébb rezgésszigetelésnek a vezeték és a gördülőelemek közötti hézagok. Idővel a futófelület kopásával a hézagok nőnek, így rontva a vezeték rezgéscsillapítását. Manapság a gördülőelemeket előfeszítve szerelik be a csapágyakba, viszont az előfeszítés okozta pontosság és stabilitásnövekedéssel fordítottan arányosan csökken a vezeték élettartama a nagyobb mértékű Herz-feszültség miatt.

Költségek: gyártás, szerelés, szerviz és javítás

A LM-típusú vezetékek nemcsak sebesség és gyorsulás karakterisztikájukkal veszik fel a versenyt a csúszóvezetékezéssel, de árukkal is. A vezetékeket, a szükséges pontosság beállításának érdekében hónolt (esetenként felület edzett) felületekhez illesztik, így a gépváz öntvény előgyártmányán kevesebb megmunkálást kell elvégezni. A szerelt vezetékes rendszer felszerelése és beállítása után nem igényel más előkészületet. A csúszóvezetékeket hónolás után elő kell készíteni a teflon réteg felvitelére, melyet szintén nagy körültekintéssel kell elvégezni a szükséges pontosság elérésének érdekében. Külön cégek emelkedtek ki, akik szerelt vezetékes lineáris csapágyakat gyártanak, így a tömeggyártásba történt átvitelével ezeknek az LM-típusú vezetékeknek az ára sokkal olcsóbb, mint az egyedi gyártású csúszóvezetékeké.

Mivel a csúszóvezetékes konstrukció sokkal merevebb, másrészt fajlagosan több anyag kerül beépítésre, ezért sokkal nehezebben rongálható meg, illetve lassabban kopik el. Átlagosan egy szerelt, LM vezetékezés élettartama 2-4 év (gyártó és üzemelési paraméter függő), addig egy csúszóvezetékezésé 4-8 év, azonos üzemi paraméterek között. A nagyobb anyagmennyiség (nagyobb felfekvő felület) miatt lassabban kopik el, veszíti el pontosságát. Továbbá, esetleges ütközések esetén sokkal kisebb a valószínűsége, hogy a csúszóvezeték megsérül, hiszen gyakran nagyobb a merevsége, mint a szerszámnak, vagy munkadarabnak, amivel ütközhetünk. A szerelt vezetékezés esetén sokkal nagyobb a valószínűsége a sérülésnek esetleges ütközés esetén. Nem feltétlenül törésre kell gondolni, elég ha 0,1 mm-t odébb csúszik a vezeték, rövidtávon a vezetékek kitérése súlyosan megrongálja a lineáris csapágyazást.

Bár a csúszóvezeték nehezebben sérül meg, de ha megsérül, javítása drága, egyedi technikai megoldása miatt. Ezzel ellentétben a szerelt vezetékezés cseréje egyszerű, relatív könnyen beszerezhető kereskedelmi áru, nem igényel utólagos megmunkálást a cseréje, könnyen szerelhető.

Költségek szempontjából érdemes visszatérni a vezetékezések termikus viselkedésére. A csúszóvezetékezés megfelelő alkalmazásához központi kenésfelügyeleti rendszer kiépítése szükséges, mely ellenőrzi és szabályozza a vezeték folyamatos kenésállapotát. Ha a kenésállapot nem megfelelő, egyrészt a kopás miatt csökken a vezeték élettartama, másrészt a nem megfelelő hőelvezetés okozta hőtágulás miatt csökken a pontosság, nő a befeszülés esélye. A mai technológiai megoldásokkal a slip-stick jelensége megfelelő karbantartás mellett szinte már észrevehetetlen (alkalmazás függő), de a kinematikai karakterisztikája (elérhető sebesség és gyorsulás) még mindig korlátozott. Nagy felületen érintkezik, viszonylag zárt helyen, sok hő keletkezik nagy sebességeknél. Ezzel szemben a szerelt vezetékek csapágyainak fészkében, ahol a gördülő elemek elhelyezkednek, van légtér a megfelelő kenésállapot eléréséhez. Ezeket a vezetékeket kenőolajjal szokták kenni, gyakori a központi kenésfelügyeleti rendszer alkalmazása e konstrukciónál is. A kedvező termikus viselkedése miatt növelhető a hajtásrendszer által elérhető maximális sebesség (előtolás és gyorsjárat). A probléma akkor kezdődik, ha nem használják ki teljesen ezt a sebességet. Ha méretezés alatti előtolás értéken tartósan üzemelik, a kenőanyag nem megfelelő mozgatása a gördülő elemek által a kenőanyag helyenkénti lerakódását eredményezi, mely csökkenti a csapágyak élettartamát. Ez nem kritikus és általános veszély, de érdemes vele számolni, mert jelentősen csökkentheti a vezetékezés élettartamát.

Alkalmazások

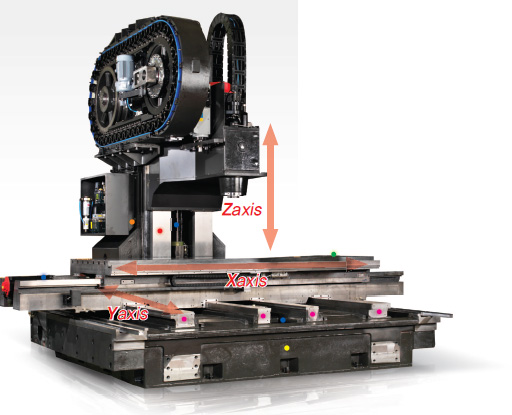

A csúszóvezetékezés a szerszámgépépítés régi iskolájának egy eredménye. Használata egyértelműen megálja a helyét nagyméretű szerszámgépek esetén (karusszel esztergák, vándorfejes megmunkáló központoknál), ahol nem ritka a 4 m-es megmunkálható méret. A szerszámgép mozgó vázelemeinek tömege miatti statikus terhelést csak csúszóvezetékezéssel lehet felvenni. Alkalmazzák olyan szerszámgépekben, ahol jelentős a dinamikus igénybevétel, felléphetnek kellemetlen rezgések, pl.: keményfém vagy öntvény megmunkálásra tervezett, nagy nyomatékú, hajtóműves főorsós gépeknél. Bár ezeket a terheléseket a szerelt vezetékek is képesek felvenni, de nem hosszú távon. Tartósan nagy igénybevétel esetén gyorsan tönkremennek. Alkalmazzák olyan megmunkálásokra tervezett szerszámgépeknél, ahol a ciklusidővel szemben fontosabb a megmunkált felületi érdesség és pontosság, például szerszámgyártásnál (lásd 12. ábra).

A szerelt vezetékes, LM-típusú konstrukció vitathatatlan előnye a sebessége, gyorsasága. Olyan helyeken alkalmazzák főként, ahol kritikus a ciklusidő, nagy darabszámban gyártott tömegcikkek, autóipari alkatrészek esetén, olyan anyagminőségek megmunkálásánál, melyek nem igényelnek nagy teherbírást a gép szempontjából, pl.: alumínium megmunkálás. Elengedhetetlen kelléke a szerelt vezetékes konstrukció a fúró-menetmegmunkáló központoknak (tapping center), kiváló kinematikai tulajdonságai miatt. Olyan szerszámgépekben is bizonyította létjogosultságát, ahol fontos a gép mechanikai-motorikus és vezérléstechnikai összhangja, kritikus a mechanikai rendszer válaszideje a vezérlő jeleire. Ez olyan alkalmazási terület, ahol a mozgó szerkezeti egység mozgásállapota gyorsan változik, folyamatosan változtatja a hajtás az előtolás értékeit, pl.: 5-tengelyes megmunkáló központok esetén, grafit- és rézelektróda gyártásra tervezett szerszámgépeknél. Nem felejtendő el, hogy nem kell egy villát 0,001 mm tűréssel legyártani. Napjainkban rengeteg olyan forgácsolt tömegcikk van, mely gyengébb anyagminőségből készülnek, nem szükséges funkcionalitás szempontjából nagy pontosságra legyártani. Ezen termékek gyártási költségét fölösleges növelni egy drágább vezetékezési rendszerrel ellátott szerszámgéppel, mely tényleges kapacitását ki sem tudnánk az adott munkadarab megmunkálásánál aknázni.

Az utóbbi időkben próbálnak egyéb vezetékezési megoldásokat is alkalmazni. Gyakran mindkét konstrukciós megoldást alkalmazzák egy tengely megvezetéséhez (lásd 13. ábra).

Konklúzió

Melyik a legjobb vezetékezés? A válasz hasonló, mint a főorsókról készített írásomban. Nincs legjobb vezetékezés, csak legcélszerűbben alkalmazott vezetékezés. Mindegyik konstrukciós megoldásnak vannak előnyei, hátrányai. Hogy milyen alkalmazásban használják, az dönti el a konstrukció helyességét. Ahhoz, hogy az adott technológiai problémára, kihívásra megfelelő megoldást tudjunk adni, nem elég pusztán egy szerszámgép adattábláján feltüntetett értékeket szemügyre venni, szükséges ismerni a szerszámgépet felépítő fontosabb szerkezeti egységeket. A vezetékezés kulcsfontosságú kérdés a szerszámgép kiválasztása során, de más fontos szerkezeti és hajtástechnikai elem is megtalálható a burkolat mögött, melyek döntően befolyásolják az általunk alkalmazni kívánt technológiát. Ahhoz, hogy a megfelelő technológiát válaszuk, ismernünk kell szerszámgépünk tényleges műszaki tartalmát.

Szerző Juhász Miklós

Képek forrása:

[10] https://tech.thk.com/en/products/index.php?tar=285[11] http://www.mikesmachinerepair.net/turcite.php

[12] http://www.smart-energy.hu/termekek/samsung-fuggoleges-cnc-megmunkalo-kozpont/26-lcv-850

[13] http://www.smart-energy.hu/termekek/samsung-fuggoleges-cnc-megmunkalo-kozpont/26-lcv-850