A szerszámgépek erőjátéka a következő: a forgácsolás során keletkező erőket a szerszámon illetve a készüléken keresztül a szerszámgép mozgó szerkezeti egységei, illetve a hajtásrendszer veszi fel. Végül a mozgó vázelemek az erőket a gépváznak adják át, mely a talajba juttatja, vezeti le azokat. A mozgó szerkezei egységek, illetve az álló szerkezeti egységek közötti relatív elmozdulást lineáris csapágyak, vezetékek veszik fel. A vezetékezés kialakítása egy kulcsfontosságú kérdés konstrukciós szempontból, mivel ez jelentősen meghatározza a gép pontosságát, gyorsaságát és merevségét. Alábbi cikkemben két fő vezetékezési rendszert ismertetnék: a csúszóvezetékezés és az LM-típusú vezetékezést.

Csúszóvezetékezés története, fejlődése

A csúszóvezetékezés egy fajta lineáris siklócsapágy (a köznapi értelemben vett vezetékezés nem más, mint csapágyazás szerkezettani szempontból, csak forgó-gördülőmozgás helyett lineáris haladó mozgást vezet meg). Kialakítása a következő: a mozgó és az álló szerkezeti egység között létrehozzák a megfelelő futófelületet és felfekvő felületeket, így biztosítva, hogy a rendszer csak egy irányban (egy mozgástengely) mentén legyen mozgásképes (lásd 1.és 2. ábra).

A legelső szerszámgépeket is csúszóvezetékezzéssel alakították ki. Az öntött vázelemekben kimunkálták a megfelelő felületeket. Később, a technológiai igények növekedésével nagyobb pontosságra volt szükség. A futó felületek érdességének csökkentésével csökkent a súrlódás a felületek között, így növelték a rendszer hatásfokát és pontosságát (lásd 2. ábra).

Különbséget kell tennünk azonban két súrlódás között. Az egyik a csúszó súrlódás, mely mozgás közben jelentkezik, illetve a másik a tapadási súrlódás, mely álló helyzetben jellemzi a két súrlódó pár kölcsönhatását (angolszász szakirodalomban a statikus illetve a dinamikus súrlódás a megnevezése, találóan). Az öntvény, illetve acélok esetén a tapadási súrlódási együttható mindig magasabb, mint a csúszási. Ennek következtében öntvény-öntvény súrlódópárok esetében a csúszóvezetékeken indításkor gyakran fellépett az úgynevezett akadozó csúszás (angolul: slip-stick) jelensége, mely a mozgó rendszer szaggatott, akadozó mozgását eredményezte, különösen gyorsító-lassító szakaszoknál. A felületi érdesség csökkentésével ez a hatás csökkenthető volt egy bizonyos határig. Azonban ha túl sima felületet állítottak elő, az öntvény érdesség csúcsai kis méretük miatt nagyobb felületen érintkezett, így az azonos anyagi tulajdonságok miatt fellépett a felületek közötti adhézió, mely nagyobb gondot okozott, mint maga a súrlódás (megj.: ha két raportert (mérőhasábot) sima felületük mentén erővel összecsúsztatunk, akkor a két felület annyira összetapad, hogy a felső hasábbal megtarthatjuk az alsót. Ez az azonos felületek közötti adhéziós hatás miatt van, hasonló a helyzet öntvénypárok esetén is). Az akadozó csúszás jelenségét a polimertechnika fejlődésének köszönhetően tudták hatékonyan kezelni. A csúszóvezetékek érintkező felületeit PTFE réteggel (Politetrafluoretilén – teflon) burkolták be, melyet epoxi gyantával rögzítettek az öntvény felületén (lásd 3. ábra).

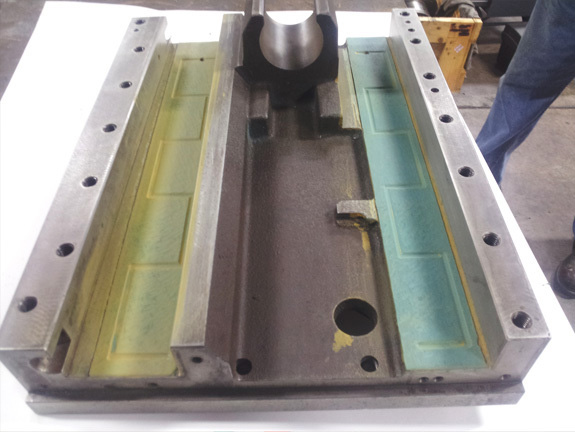

3. ábra: Csúszóvezeték teflonburkolattal. Bal oldalt, epoxival felkent öntvényfelület; jobb oldalt epoxira felhelyezett teflon szalag

Napjainkban külön termékek jelentek meg kifejezetten csúszóvezeték burkolási megoldásokkal, melyek nemcsak teflon réteget jelentenek, de akár teflon mátrixú, színes- és könnyűfém erősítőanyagú kompozitokat. A teflon – öntvény tapadási és csúszási súrlódási együtthatója közel azonos (de nem egyenlő!). A teflon mátrixú bevonó rétegben általában bronz- illetve zink ötvözeteket raknak erősítő anyagként, hogy növeljék a teflon siklási tulajdonságát, illetve a teherviselő képességét. Kész termékként, tekercselt formában kaphatóak, olyan márkanevek alatt mint: Turcite A és B, Rulon (lásd 4.ábra).

A slip-stick jelenségét így a szerszámgépgyártók tudták csökkenteni, teljesen kiküszöbölni azonban nem sikerült. A siklási tulajdonságok javítása érdekében a szilárdkenésű vezetékeket (kenőanyag: teflon) vegyítették a hidrodinamikus elven működő siklócsapágyakkal, vagyis a teflon réteg közé vékony kenőolaj réteget jutattak, mely növelte a rendszer hatásfokát. Általában ennek a rétegnek a vastagsága 8-10 mikron, felső kategóriás szerszámgépek esetén 3-4 mikron. A másik megoldási módszer a hidrosztatikus vezetékezés, mely abban különbözik, hogy külső energiaforrás segítségével állítják elő a kenőanyag nyomását, pl.: a kenőolaj folyamatos, adott nyomású adagolásával, ritkán nagynyomású levegő befújatásával a súrlódó felületek közé (lásd 5. ábra).

Bár az évtizedek- századok alatt nagyságrendekkel csökkent az akadozó csúszás jelensége, mégsem lett teljesen megoldva. A csúszóvezetékek keresztmetszete trapéz vagy fecskefarkas kialakítású, általában vezetékenként 2, felsőkategóriás szerszámgépek esetén 3 felfekvő felülettel. A kialakítás lehet 2 vezetékes, vagy akár egy vezetékes is. A csúszóvezeték egyik legnagyobb hátránya a magas költsége, melyet a felületek hónolása adja, egyedi technikája miatt.

LM-típusú vezetékezés története, fejlődése

A csúszóvezetékek korlátozott mozgási tulajdonságai és költségei miatt a 70-es években új megoldási lehetőségeket kezdtek el keresni a szerszámgépgyártók, melynek az eredménye az LM-típusú (LM- Linear motion) lineáris, szerelt vezetékes konstrukciós kialakítás. Kialakítása a következő: áll egy öntvényvázra szerelt vezetékből, illetve egy lineáris csapágyból (hétköznapi nevén: kocsi vagy saru). A lineáris csapágy kosaraiban helyezkednek el a gördülő elemek a csapágy felfekvő felülete és a vezetékei között (lásd 6 ábra).

A vezeték és az álló vázszerkezet külön egységet képez, így a hónolásra szánt felületek számát vezetékenként egyre, vagy két kisebbre csökkentették, melyhez a külön gépelemet képző vezetéket illesztették. A vezetékek árát az is jelentősen csökkente, hogy külön gyártók, cégek alapultak a vezetékek és lineáris csapágyak gyártására, így szabványos gépelem lett a lineáris, LM-típusú vezetékezésből. A költségek csökkentése mellet a másik újító jelenség volt a siklócsapágy jelleg lecserélése gördülő elemes lineáris csapágyéra. A testek gördülési ellenállása egy nagyságrenddel kisebb, mint a súrlódási ellenállása (egy tárgyat egyszerűbb gurítani, mint tolni), 0,01 –es nagyságrend a csúszás 0,1-es értékeihez képest. A hihetetlenül magas árcsökkenés, az akadozó csúszás teljes mértékű eltűnése, és a gördülési ellenállás alacsony mivolta miatt a 70-es évek végére egyeduralkodó lett a szerszámgépiparban az LM-típusú vezetékezési megoldás, melyet a 80-as évek végére egy jelentős hanyatlás követett, miután 3-5 évi üzemelés után rájöttek a megoldás hibáira.

Szerző Juhász Miklós

Képek forrása:

[1] http://www.smart-energy.hu/termekek/samsung-fuggoleges-cnc-eszterga/30-pl-800v-pl-800vm

[2] http://www.fryermachine.com/production/vb_series1.html

[3] http://mtsandtg.com/turcite-application

[4] http://www.aetnaplastics.com/products/d/Turcite/

[5] http://www.hwacheon.com/Views/Product/Pop/pop_pic.aspx?id=58

[6] http://www.thk.com/?q=eng/node/231