„Melyik a legjobb szerszámgép?” Sokszor hallhatja az ember ezt a kérdést. Manapság sok gyártó vonultatja fel széles szerszámgép palettáját. Különböző gépváz, főorsó, vezetékezési- és hajtásrendszer kialakítások lelhetőek fel ma a piacon. Vannak gyártók, akiknek a termék kínálatuk a lehetséges konstrukciós megoldások szinte mindegyikét lefedi. Vannak, akik egy adott kialakításra esküsznek. De kinek van igaza? A következő írásomban egy szemszögből szeretném megvizsgálni a fent említett kérdést, a főorsó kialakítások szemszögéből.

Konstrukciós megoldások

Direkt hajtás

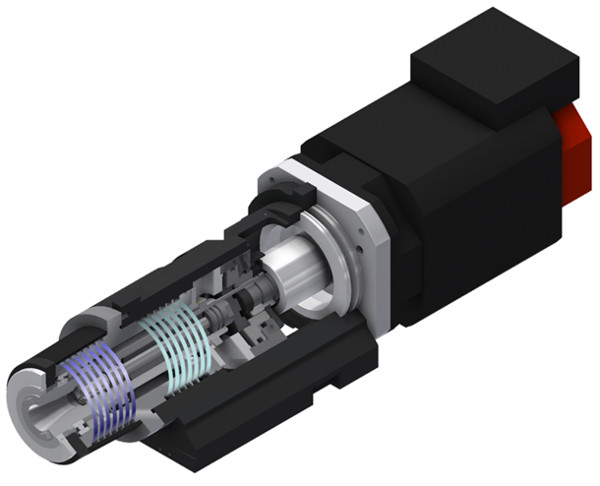

Főleg megmunkáló központok főorsó hajtásánál alkalmazzák. A direkt hajtás legfontosabb tulajdonsága hogy a motor tengelye és a főorsó tengelye egy egyenesbe esik. Előnye, hogy a különböző hajtásrendszerek hibáit kiküszöböli, a ténylegesen a motor által leadott fordulatszámot szinte hibátlanul tartja, így más hajtásrendszerekhez képest jobb felületi minőség állítható elő, és az adott felületi minőséget hosszútávon állandó értéken tudja tartani, minimális a vesztesége. Közvetítő elem nélküli, illetve karcsúbb főorsó tengely kialakítása révén magasabb fordulatszám is elérhető (általában 12 000 fordulat/perc, akár 15 000 – 18 000 fordulat/perc).

6. ábra Direkt hajtás [1]

Hátránya, hogy egy hosszú szerkezeti egységet alkot a főorsó, melyet a végénél fogva hajt a főorsó motor (

lásd 6. és 7. ábrák). A hosszú szerkezeti egység, ha terhelés hatására kihajlik, növeli az excentricitást. Így ez a konstrukció nagyon érzékeny a mind a szerszám, mind a szerszámbefogó pontosságára. Továbbá, ütközés esetén magas a veszélye, hogy a főorsó csapágyazással és tengellyel együtt a főorsó motor is sérül. A közvetlen kapcsolatnak köszönhetően a főorsó motor által termelt hő könnyen a főorsó egyéb szerkezeti egységeire is átterjedhet, így növelve a hőtágulásból származó pontatlanságot, így ügyelni kell a teljes főorsó hűtésre, melyet olaj és levegő keringtetésével érnek el, vagy közvetlen olaj befecskendezéssel. A motor hőtermeléséből következik, hogy a motor tekercselése felmelegszik, nő a tekercselések ellenállása, romlik a hatásfoka, így a ténylegesen leadott motor tengelyteljesítmény visszaesik. A főorsó hajtások vezérlése az esetek nagy többségében fordulatszámra szabályoznak elsősorban, így állandó fordulatszám és csökkenő tengelyteljesítmény mellett, a leadott nyomaték is csökken. Ezen konstrukciók általában 10 -30 percig gépesek tartani maximális üzemi nyomatékukat, azt is alacsony fordulatszámon (esetenként 12 000 fordulat/perces direkt hajtású főorsónál 2 000 – 4 000 fordulat/perces fordulatszámig képes technológiailag elfogadható nyomatékot biztosítani, anyagminőségtől és szerszámtól függően).

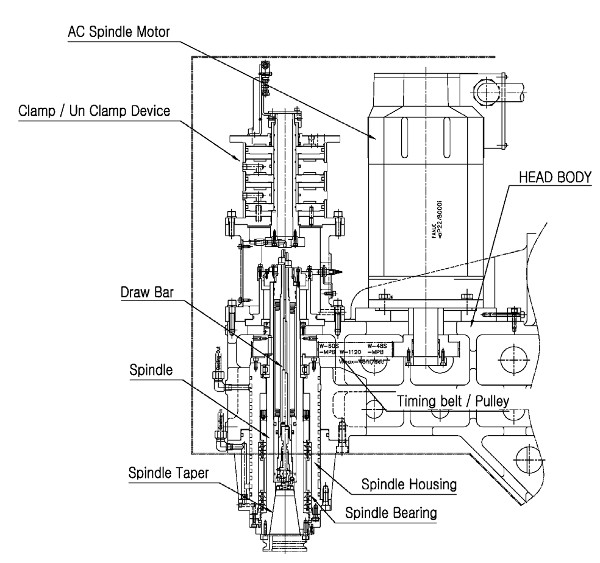

7. ábra: Direkt hajtású főorsó kialakítás megmunkáló központnál [2]

A direkt hajtású főorsó konstrukciót olyan megmunkáló központoknál ajánlott alkalmazni, mely rövid ciklusidőkkel dolgozik (5-25 perc), fontos az egyenletes felületi érdesség, illetve olyan anyagminőségeknél, ahol nem szükséges technológiailag magas nyomaték (pl. alumíniumforgácsolás). Direkt hajtást gyakran alkalmaznak kisméretű fúró-maró központoknál (tapping center), illetve közepes méretű mozgóasztalos megmunkáló központoknál.

Szíjhajtás

Eszterga központok hajtásánál a legtöbb esetben ezt alkalmazzák (lásd 8. ábra), megmunkáló központoknál is gyakori konstrukciós megoldás (lásd 9. ábra).

8. ábra Szíjhajtású főorsó eszterga központnál [1]

A vonóelem kis teljesítmények esetén ékszíj vagy fogas szíj, nagyobb teljesítmények esetén bordásszíj (

lásd 8. ábra). A szíjhajtású főorsó legnagyobb előnye, hogy a főorsó motort és a főorsó tengelyt csak a szíj köti össze. Így a főorsó tengely tehetetlenségére kevésbé érzékeny a hajtómotor. A motor hajtótengelyének excentricitására is kevésbé érzékeny, a motor tengelyének futási hibáinak hatása a szerszám hajtására is mérsékelt. Mivel a motor és a főorsó tengely el van különítve egymástól (

lásd 9. ábra), így a motor által termelt hő minimális mértékben adódik át a főorsó tengelyre, ebből kifolyólag a főorsó hőtágulása csupán a csapágyak súrlódásából keletkező hőtől függ, így nem szükséges bonyolult és drága hűtőrendszer a főorsóhoz. A főorsó tengely általában egy csőtengely, így szintén olcsóbb, egyszerűbb konstrukciós megoldásokkal megvalósíthatóak a szerszám behúzás mechanizmusai, illetve a főorsón keresztüli hűtőfolyadék áramoltatás megmunkáló központok esetén, mely szintén csökkenti a konstrukció árát. A csőtengelyes főorsó tengely kialakítás esztergaközpontoknál lehetővé teszi rúd és szál előgyártmányok főorsón keresztüli áteresztését. A szíjhajtás hallatlan előnye más főorsó hajtásrendszerekhez képest, hogy esetleges ütközés esetén, nagy az esély rá, hogy csak a főorsó tengely és csapágyazása sérül, a hajtómotor nem, ugyanis a szíj szakítószilárdsága lényegesen kisebb, mint a vázelemek, illetve a motor csapágyazásának szilárdsága. Pl. 15-18,5 kW-os főorsóknál gyakran szinkron motorok esetén neodímium mágneses motorok kerülnek beépítésre, melyek javítása, cseréje igen költséges. Ez lényeges szempont lehet gépválasztás esetén, ahol egyedi gyártásban használnák a gépet, sok szerszám- illetve munkadarab bemérési műveletet kell végrehajtani, sok a munkadarabra állás.

9. ábra Szíjhajtású főorsó kialakítás megmunkáló központnál [3]

A szíj használata a hátrányok okozója is. A szíjhajtás esetén a szíj jelentős igénybevételnek van kitéve. Hajtás alatt a szíj fél körülfordulás alatt húzott állapotban van (húzó ág), majd terheletlen állapodban ugrik vissza (húzott ág), illetve minden szíjtárcsán való átfordulás alatt hajlításnak van kitéve. Ez az összetett fárasztó igénybevétel ridegíti a szíj anyagát, csökkenti rugalmasságát, mely szakadáshoz vezet. Minden szíjgyártó mérésekkel meghatározza a maximális körülfordulásokkénti hajlítások számát, melyet szíjfrekvenciának neveznek. E tényezőt tovább rontja, hogy üzemi állapot közben a szíj mindig nyúlik, ezzel csökken az előfeszítő erő, így kisebb teljesítményt tud átadni. Szíjfeszítő görgők alkalmazása kiküszöböli ezt a hibát, viszont csökkenti a szíj élettartalmát a feszítő hajlítása miatt, mely növeli a fordulatonkénti hajlítások számát.

A szíj igénybe vétele miatt általában 8 000 fordulat/perces főorsó fordulatszám érhető el (esetenként 12 000 fordulat/perc, egyedi konstrukcióknál). Termikus hatások szempontjából kedvezőbb ez a főorsó hajtáskonstrukció, 20 – 45 percig is képes a főorsó tartani maximális nyomatékát. Legtöbb esetben megmunkáló központoknál a főorsó tengely fordulatszáma alacsonyabb, mint a motor fordulatszáma (lassító áttétel), így nyomatéka nő (150 Nm-től akár 250 Nm-ig). Magasabb fordulatszámos is képes tartani a technológiailag elfogadható nyomaték értéket.

Szíjhajtású főorsót esztergáknál – eszterga központoknál kiváltképp alkalmazzák. Megmunkáló központoknál főleg alkatrészgyártásra alkalmas mozgóasztalos megmunkáló központoknál alkalmazzák (pl.: 1000 – 1400 mm-es X- mozgástartományú megmunkáló központoknál), főleg alacsony ötvöző tartalmú acéloknál, szénacélok megmunkálásánál.

Hajtóműves hajtás

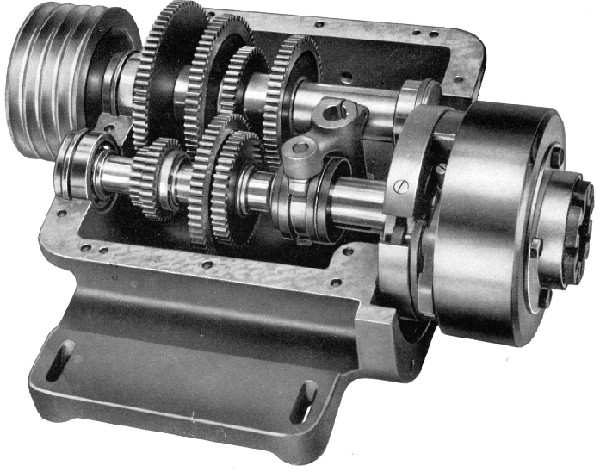

Ha a szíjhajtás által biztosított nyomaték nem elegendő, ott hajtóműves főorsó kialakítást alkalmaznak. Az alkalmazott hajtóművel általában kétfokozatú hajtóművek, hidraulikus munkahenger vagy forgató mechanizmus alkalmazásával képes változtatni a belső áttételét a hajtóműnek (lásd 10. ábra), így a főorsó alkalmazható egy alacsony fordulatszámon nagy nyomatékot biztosító üzemállapotban, illetve egy nagy fordulaton alacsonyabb nyomatékot biztosító üzemállapotban.

10. ábra mechanikus váltású főorsó hajtómű [4]

Ezt általában a M41/42 kóddal lehet beállítani (vezérlőnként változó), főleg eszterga központoknál alkalmazott konstrukció. Ilyen jellegű üzemállapot beállítást más hajtásrendszereknél is be lehet állítani, pl. aszinkron motor három fázisban történő bekötésének változtatásával. Némely vezérlő képes változtatni a bekötési módon, egyaránt alkalmazható Y- kapcsolásban (csillagkapcsolás), mely az alacsony sebességű üzemállapotot eredményezi, illetve Δ-kapcsolásban (háromszögkapcsolás), mely a magas fordulatú üzemállapotot eredményezi. Hátránya a hajtóműves mechanikus áttétel módosításhoz képest, hogy a legtöbb esetben üzem közben nem váltható, illetve szűk a váltásból eredő nyomatéknövekedés (kb. 20 – 30%). Hajtóműves főorsó hajtással lehet a legnagyobb nyomatékot elérni, lényegesen nagyobb nyomaték értéket, mint szíj vagy direkt hajtással.

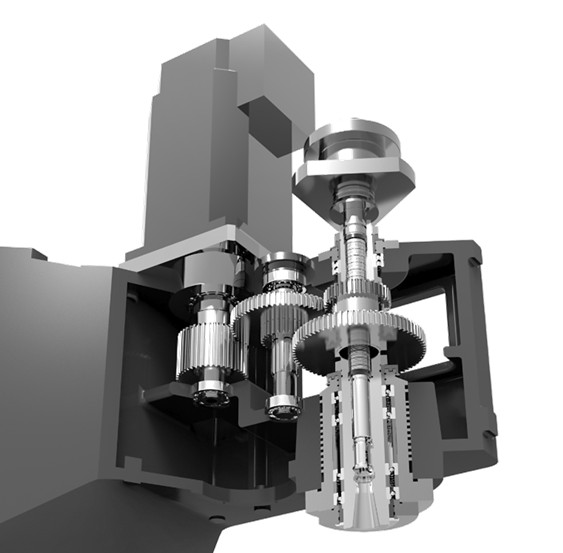

11. ábra Hajtóműves főorsó kialakítás megmunkáló központnál [2]

A hajtóművek fogaskerekei általában hengeres fogaskerekek, melyek kiváló hatásfokkal közvetítik a motor teljesítményét (

lásd 11. és 12. ábrák). A hajtóműves hajtások esetén a főorsó tengely kevésbé érzékeny a hajtómotor tengelyének excentricitására. Bár az egytengelyűségre kevésbé érzékeny, a hajtómű fogaskerekeinek tehetetlensége növeli a motor oldalról a hajtandó tehetetlenségi nyomatékot, így hajtóműves főorsókkal általában 6 000- 8 000 fordulat/perces fordulatszám érhető el. Mivel a motor nincs közvetlenül a főorsó tengelyhez csatlakoztatva, így a főorsó motor hő termelő hatására érzéketlenebb a főorsó tengely, a maximális nyomaték értéket 20-45 percig képes tartani. A hajtóműves főorsó kialakítás az egyik legdrágább konstrukciós megoldás. Egyik oka a fogaskerekek drága gyártási költsége, a hajtóművek magas ára. Másik oka a fogaskerékhajtások igen érzékenyek a kenőanyag szükségletre, melyhez külön hűtő- és kenőanyag adagoló rendszer szükséges.

12. ábra Hajtóműves főorsó kialakítás eszterga központnál [1]

Hajtóműves főorsó kialakítást egyaránt alkalmaznak eszterga-, illetve megmunkáló központokban. Közös jellemzőjük, hogy csak nagy teljesítményű főorsóknál alkalmazzák, 18,5 – 22 kW-os névleges teljesítmény fölött. Megmunkáló központoknál előszeretettel alkalmazzák vándorfejes portál kialakítású szerszámgépeknél (pl.: 3-4 m-es X- tengely mozgástartomány). Nagy nyomaték leadása miatt alkalmazzák szerszámlapok gyártásánál, nagy felületek, nagy forgácsolási teljesítményű nagyoló műveleteknél.

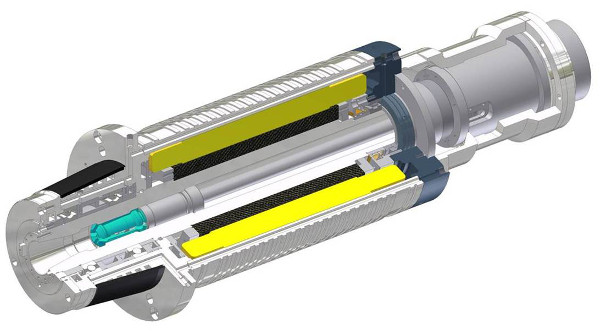

Built-in típusú főorsó motor

A gyártási és szerelési tűrések csökkentése érdekében fejlesztették ki ezt a motor konstrukciót. Lényege, hogy a főorsó motor állórész tekercselését közvetlenül a főorsóházba építik be (lásd 13. ábra), így elkerülve az állórész – motorház és a motorház – főorsóház közötti illesztési tűréseket, növelve a főorsó tengely központosságát. A motor állórészét közvetlenül a főorsótengelyre szerelik rá, így a konstrukció hossza lényegesen rövidebb, mint direkt hajtás esetén.

13. ábra Built-in típusú főorsó megmunkáló központban [1]

20 000 fordulat/percnél magasabb fordulatszámú főorsóknál ezt a konstrukciót választják általában (megj.: ritkán alkalmazzák alacsony fordulatszámú főorsóknál, nagyméretű megmunkáló központoknál). Futási, pontossági karakterisztikája hasonló a direkt hajtású főorsókhoz. A kisebb excentricitásnak és a rövidebb szerkezeti hossznak köszönhetően a direkt hajtáshoz képest, azonos teljesítmény és fordulatszám mellett gyakran nagyobb nyomaték leadására képes. Hátránya a termikus tulajdonságaiból származik. Magas fordulaton a főorsó csapágyazás kényes mind a hűtésre, mind a kenésre. A főorsó csapágyazásnak külön hűtőkört építenek ki, mely leggyakrabban olaj befecskendezéssel juttatja a hűtő- és kenőanyagot közvetlenül a csapágyak gördülőelemeihez. Általában kerámia csapágyakat alkalmaznak magasabb fordulatszámon. Ezek a tényezők mind növelik a konstrukció árát.

14. ábra Built-in típusú főorsó motorok [5]

Főleg megmunkáló központok főorsóinál alkalmazzák, de kezd elterjedni esztergáknál is (főleg ellen- vagy egyenorsó motorként). Olyan szerszámgépek konstrukciókban van létjogosultsága, ahol kritikus a magas fordulatszám, illetve nem szükséges technológiailag magas nyomaték. Alkalmazzák HSC megmunkálásra alkalmas szerszámgépekben, elektróda marásra kialakított konstrukciókban (pl.: grafit elektróda marás). A built-in típusú motorok természetesen kaphatóak alacsony fordulatszám – nagy nyomatékú (

lásd 14 .ábra) kialakításokban is, ezeket alkalmazzák eszterga központok ellen-/egyenorsóinál, ahol nincs hely szíjhajtás kialakítására.

Szerző: Juhász Miklós

Képek forrása:

[1] smart-energy.com

[2] hwacheon.com

[3] esmec.com

[4] practical-machinist.com

[5] fanuc.com