A szénszál erősítésű műanyagból készült karosszériaelemek jelentősen kisebb tömegűek, mint a fémből készült versenytársaik és elfogadható felületi és szerkezeti tulajdonságokkal rendelkeznek. Egy új eljárással az ilyen karosszériaelemek tömeggyártása is megvalósíthatóvá vált.

Az Aachen Egyetem Műanyag Feldolgozás Intézete (IKV) bejelentette, hogy megalkottak egy új, rés impregnáló egységet, mellyel innovatív fröccsöntési technológiával gyárthatók a karosszériaelemek. Elmondásuk alapján az új eljárás mérföldkőnek számít a rés impregnációs technológiában, mivel először sikerült a tömeggyártás követelményeinek megfeleltetni, egy motorháztető CFRP technológiás gyártási idejét 15 percre csökkenteni.

Robert Bastain, az IKV kutatója elmondta, hogy az előforma szénszálakat a Toho Tenax, a Rohacell habot az Evonik, a gyantát pedig a Henkel biztosította. A folyamat speciális igényeinek megfelelően módosított kompozit anyag – rövid ciklus időt kell biztosítani, továbbá a viszkozitásnak alacsonynak kell lennie – nagyobb ütőszilárdságú és kiváló felületi minőséget biztosít. A szálerősítés a legújabb Ford Focus modell motorháztetőjében eléri az 50 térfogatszázalékot, mérete 102 cm x 158 cm.

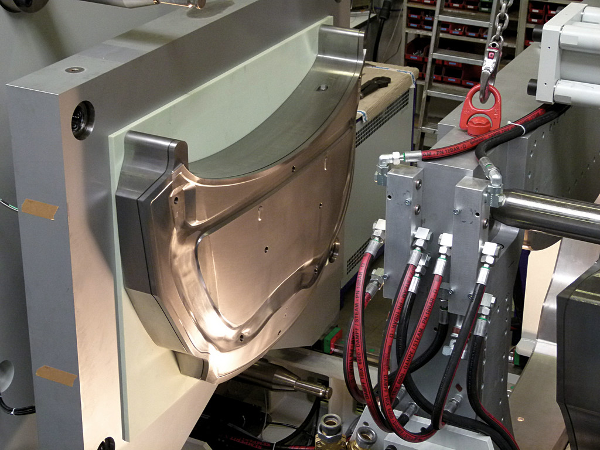

Az innovatív fröccsöntési technológiához egy szerszámkeretet és két szerszámfelet használnak, valamint integrált szenzorok felügyelik az állandó minőséget és folyamatbiztonságot. A kombinált rögzítő és kilökő egységeknek köszönhetően két oldalon egyszerre végezhető impregnálás, ami azt jelenti, hogy komplex szendvicsszerkezetek készíthetők egy lépésben. Az IKV munkatársai elmondták, az öntőforma felületének topográfiája lehetővé teszi, hogy minden utólagos kezelés nélkül közvetlenül felvihető bevonat a CFRP eljárással készült motorháztetőre.

A rés impregnációs technológia egy optimalizált gyanta közvetítő öntés (RTM). Speciális szerszámozási technológiát és folyamat felügyeletet alkalmazva a különböző folyékony impregnáló technológiák előnyei ötvözhetők, továbbá a CFRP eljárással készült elemek gyártási folyamata automatizálható. Először a száraz textilt termikus kötőanyagot alkalmazva kombinálják az erősítőanyaggal. A szerszámba helyezik a preformot, majd a mozgó és az álló szerszámfelet zárják úgy, hogya kettő között rés marad. A mag eltávolítása után meghatározott mennyiségű gyantát juttatnak a szerszámba. A befecskendezés a szerszám aljáról, gravitáció ellenében történik és a preform mind a két oldalán végig halad. Az áramlási résnek köszönhetően a gyanta kis ellenállással fecskendezhető be. Az impregnálás akkor történik, mikor a két mozgó szerszámfelet rázárják az álló részre, melynek eredményeként az impregnálás egyenletesen és gyorsan végbemegy. Az állandó hőmérsékleten tartott szerszám biztosítja a rövid ciklusidőket. Vizsgálatok alapján egy 500 x 500 mm2-es munkadarab 4 perc 40 másodperc körüli idő alatt elkészíthető.

Az új CFRP eljárással készült tető ívelt felülettel és erősített szerkezettel készül, hogy továbbra is biztosítani lehessen az előírt statikus és dinamikus tulajdonságokat. Hogy a további szerelési műveleteket kiküszöböljék, a szendvics struktúra már tartalmazza a szükséges rögzítőelemeket. Ezzel a szénszálas kompozit szerkezettel a tető súlyát 60%-kal sikerült csökkenteni, mely már kevesebb, mint 5 kg tömegű.

Az Aachen Egyetem Autóipari Intézete (IKA ) szimulációkkal vizsgálta az új szerkezet merevségi és ütközési tulajdonságait, különösen tekintettel a gyalogosok biztonságára. A kutatócsoport később meghatározza a motorháztető valós méréseken alapuló tulajdonságait, többek között törésteszteken is.

forrás: etmm-online.com