A most induló, havonta jelentkező négy részes cikksorozatunkban a GF AgieCharmilles Mikron cég által készített a HSC technológiát átfogóan ismertető tanulmányát olvashatják, mely nyomtatott formában júniustól a Műszaki Magazinban is megjelenik. Regisztrált felhasználóinknak a teljes tanulmány PDF formátumban is elérhető a letöltési oldalunkon.

Az olyan tényezők, mint rugalmasság, technológia, gyártási költségek és átfutási idők határozzák meg a racionalizálás potenciálját. Csak a változtatásra késztető nyomás marad változatlan most és a jövőben. A hálózatba kapcsolt, számítógéppel támogatott folyamatláncok helyes alkalmazása az új kulcstechnológiákkal együtt képes csak ennek az akrobatikus mutatványnak a megvalósítására. Az a komplexitás, ami a kulcstechnológiák – így a HSC technológia – mögött rejtőzik, a termelő vállalatok számára gyakran inkább elrettentően, mint megvalósításra ösztönzően hat. Nagyszámú tényezőt kell figyelembe venni, ha a HSC folyamatot megismételhetően akarjuk kialakítani, ha a manuális utómunkát ki akarjuk küszöbölni, ha a várakozási és beállítási időket minimalizálni vagy a gépkihasználtságot növelni akarjuk.

Így a HSC marógép gyártója, aki átfogó tanácsokkal látja el ügyfelét, fontos áthidaló funkcióval rendelkezik a HSC folyamat értelmezése során. Az ügyfelet ezért átfogóan és szakszerűen vezeti be a HSC technológiába, és iránymutató tanácsokkal látja el. Ennek a könyvnek az a célja, hogy bemutassa a HSC technológia fontos összefüggéseit. Hogy ez a ráfordítás megéri, az alábbi, a forma- és szerszámgyártásra vonatkozó grafika is jól szemlélteti.

I. A HSC marás története

A nagy sebességű forgácsolás (más néven High-Speed-Cutting – HSC) kulcsfontosságú technológia a marási technológiák széles spektrumában. A többi marási technológiához képest a különbséget a technológiai paraméterek – fogásvétel, előtolás és forgácsolási sebesség – megválasztása jelenti.

A HSC-történelem meglehetősen korán elkezdődött. Az 1930-as évek elején Németországban C. Salomon benyújtott egy szabadalmat. Ebben leírta a hőképződés parabolikus lefolyását a forgácsolási folyamatok során. Az alapvető megfigyelés vagy hipotézis az volt, hogy egy bizonyos, nagyon nagy forgácsolási sebességtől kezdve a szerszámélen keletkező hőmérsékleti hatás növekvő forgácsolási sebesség esetén ismét csökken. A remény, ami ebben az elméletben rejtőzik, a következő: a HSS szerszámokat csak elég gyorsan kell forgatni ahhoz, hogy megakadályozzuk a HSS szerszámanyag elégését és felolvadását (a keményfém, mint szerszámanyag akkoriban még ismeretlen volt). A következő évtizedekben történt alapkutatások és -kísérletek ellenére az ipari áttörésre hosszú ideig kellett várni. Sőt, Salomon hipotézisét időközben el is kellett vetni.

Csak az 1990-es években került a forgácsolási sebesség mint technológiai paraméter újra a tudományos érdeklődés középpontjába. Ezúttal azonban megváltoztatott feltételek mellett:

A szerszámtechnológiában már keményfém szerszámok is rendelkezésre álltak, és a pályakövetéshez olyan nagy teljesítményű NC-vezérlések léteztek, melyek az NC-mondatokat nemcsak milliszekundumok alatt dolgozták fel, hanem a szerszámpálya változásait is előre ki tudták számítani. Ezenkívül a gépelemek átfogó ipari szabványosítása az árak és teljesítmények érdekes keverékéhez vezetett.

A HSC marási technológiának köszönhetően a megfelelő szerszámanyagokkal szinte az összes kemény és szívós szerkezeti anyag megmunkálható. Ezenkívül kitűnő pontosságot lehet a munkadarabokon folyamatbiztosan megvalósítani.

II. A HSC forgácsolás elmélete

1. Forgácsképződés a HSC marásnál

A forgácsképződési folyamatot lényegében az élgeometria, a fogásmélység és a forgácsolási sebesség befolyásolja. A forgácsképződési folyamat során egy geometriailag definiált szerszámél a munkadarabról anyagot választ (nyír) le. A nyírási zónában történik az anyagátalakulás, majd ezt követi az anyag leszakadása.

Három lényeges mechanizmus figyelhető meg:

- maradó alakváltozás (alakváltozás az eltolódás miatt a csúszássíkokban), amit az anyag nyírása követ a nyírási síkban,

- súrlódás a képződő forgács és a szerszám között a relatív mozgás miatt,

- súrlódás a létrejött – vagyis megmunkált – munkadarab-felület és a szerszám hátlapja között.

A HSC forgácsképződés strukturális és átfogó beavatkozást jelent a forgácsolás folyamatába. Ez a szerszámélnél kezdődik és a szerszámgépnél végződik. Ennek a hatásláncnak az eleje a megváltozott forgácsalaknál és -leválasztásnál van. Ezt jelentősen befolyásolják a technológiai paraméterek: szerszámél geometriája, fogásvétel, fogankénti előtolás és forgácsolási sebesség.

A HSC forgácsképződés strukturális és átfogó beavatkozást jelent a forgácsolás folyamatába. Ez a szerszámélnél kezdődik és a szerszámgépnél végződik. Ennek a hatásláncnak az eleje a megváltozott forgácsalaknál és -leválasztásnál van. Ezt jelentősen befolyásolják a technológiai paraméterek: szerszámél geometriája, fogásvétel, fogankénti előtolás és forgácsolási sebesség.

A megváltozott technológiai paraméterek miatt nagymértékben megnövekszik a forgácsolási zóna hőmérséklete. Mivel azonban a HSC folyamatban a forgácsolási sebesség nagyobb, mint a megmunkálandó anyag hővezetési sebessége, a munkadarab csak minimális mértékben melegszik fel. Így megszűnik a munkadarab önfeszültségi állapotának és hőtágulásának megváltozásából adódó keménységi torzulás veszélye. A kis fogásvétel alacsonyabb tengelyirányú erőt jelent a szerszámon, így kedvezően befolyásolja a szerszám és a megmunkált felület minimális rugalmas alakváltozását. A kis fogásvételek és nagy forgácsolási sebességek kombinálásával nagyon kis tűrések valósíthatók meg a munkadarabokon. Ezáltal a legtöbb esetben teljesen kiküszöbölhetők az utómegmunkálás nagy ráfordítást igénylő folyamatai.

A megváltozott technológiai paraméterek miatt nagymértékben megnövekszik a forgácsolási zóna hőmérséklete. Mivel azonban a HSC folyamatban a forgácsolási sebesség nagyobb, mint a megmunkálandó anyag hővezetési sebessége, a munkadarab csak minimális mértékben melegszik fel. Így megszűnik a munkadarab önfeszültségi állapotának és hőtágulásának megváltozásából adódó keménységi torzulás veszélye. A kis fogásvétel alacsonyabb tengelyirányú erőt jelent a szerszámon, így kedvezően befolyásolja a szerszám és a megmunkált felület minimális rugalmas alakváltozását. A kis fogásvételek és nagy forgácsolási sebességek kombinálásával nagyon kis tűrések valósíthatók meg a munkadarabokon. Ezáltal a legtöbb esetben teljesen kiküszöbölhetők az utómegmunkálás nagy ráfordítást igénylő folyamatai.

2. Technológiai paraméterek a HSC marásnál

Forgácsolási sebesség

Az optimális HSC forgácsolási sebesség nagymértékben függ a megmunkálandó szerkezeti anyagoktól:

A növekvő forgácsolási sebességgel a forgácsolási zóna hőmérséklete is növekszik. Így egy lágyított hőálló acélfajta megmunkálása során 800 m/perc forgácsolási sebesség esetén kb. 750 °C a hőmérséklet, ezzel szemben 1600 m/perc esetén a hőmérséklet már 1150 °C.

A növekvő forgácsolási sebességgel a forgácsolási zóna hőmérséklete is növekszik. Így egy lágyított hőálló acélfajta megmunkálása során 800 m/perc forgácsolási sebesség esetén kb. 750 °C a hőmérséklet, ezzel szemben 1600 m/perc esetén a hőmérséklet már 1150 °C.

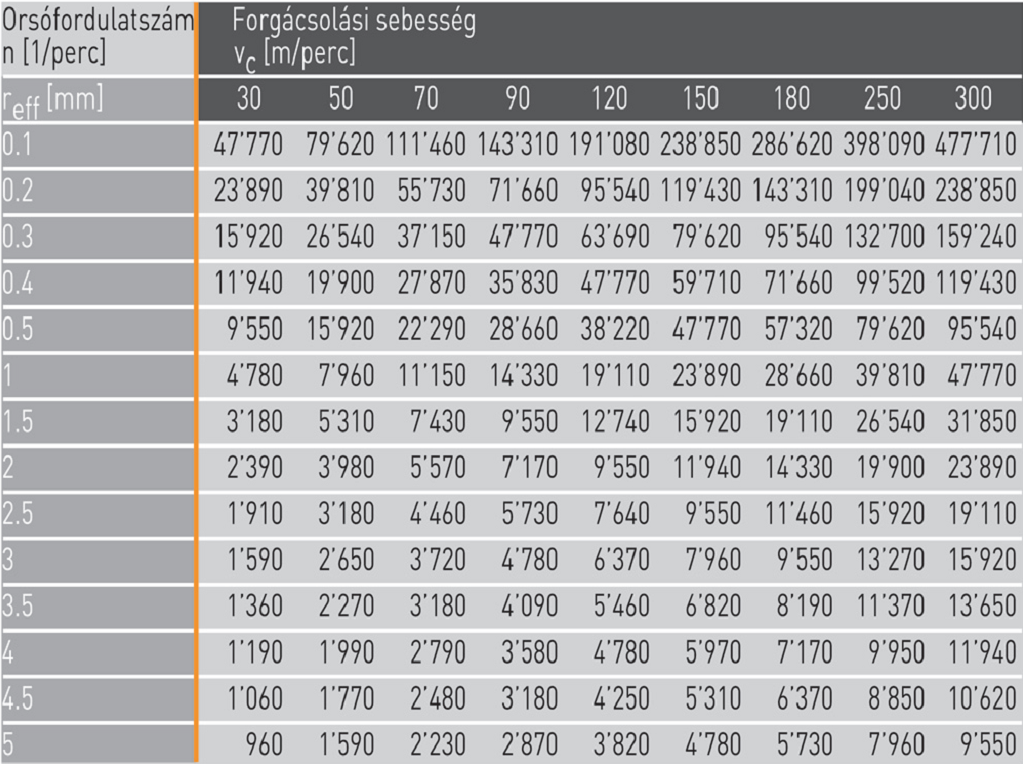

Csak a modern forgácsolóanyagoknak és felületbevonatoknak köszönhető a HSC megmunkálások mai formája. Ezek teszik lehetővé a szerszám nagyfokú hőterhelése ellenére a kielégítő kopásállóságot az egyidejűleg nagy forgácsolási sebességek mellett. A szerszám gyártója határozza meg az általa kínált szerszámokhoz a megengedett forgácsolási sebességeket, a maximális axiális és radiális fogásvételeket, valamint a megengedett fogankénti előtolásokat. Ezen fontos, az elvileg lehetséges technológiai paraméterekre vonatkozó kiindulási pontok ellenére gyakran előfordul, hogy a technológiai előírásokat nem lehet egy az egyben átvenni az adott forgácsolási feladathoz. Ez a kijelentés a következő fejezetekben válik világossá. Ezenkívül javasolt a tematikus oktatások igénybevétele a gépgyártóknál a helyes technológiai paraméterek megismeréséhez. A sikeres ügyfelek élnek is ezzel a lehetőséggel. A3D kontúrmarásoknál létezik egy különlegesség: a geometriai sajátosságok miatt legtöbbször gömbmaró használata válik szükségessé. Mivel azonban ezek a szerszámok – az egész gömbrádiuszhoz képest – csak kis részben merülnek bele az anyagba, és ezenkívül a marószerszám tengelyszöge (hozzáállítási szöge) változhat a felület normálisához képest (pl. 3 tengelyes gépeknél), az effektív forgácsolási sebesség, és ezzel együtt az ajánlott orsófordulatszám meghatározásához ki kell számítani az effektív szer-számrádiuszt:

Így például egy simításhoz használt 8 mm névleges átmérőjű gömbmarónál, ami a felülethez képest 90°-os tengelyszöggel dolgozik, az effektív átmérő már csak 2,5 mm akkor, ha az axiális fogásvétel ap = 0,2 mm, valamint az effektív át-mérő 1,78 mm akkor, ha az axiális fogásvétel ap = 0,1 mm. A munkadarab megmunkálása erősen változó forgácsolási feltételek mellett, vagy részben a szerszám vágáscentrumában (a forgácsolási folyamat anyagátalakító folyamattá válik) nagyon előnytelen az elérhető felületminőség és kontúrpontosság tekintetében.

Így például egy simításhoz használt 8 mm névleges átmérőjű gömbmarónál, ami a felülethez képest 90°-os tengelyszöggel dolgozik, az effektív átmérő már csak 2,5 mm akkor, ha az axiális fogásvétel ap = 0,2 mm, valamint az effektív át-mérő 1,78 mm akkor, ha az axiális fogásvétel ap = 0,1 mm. A munkadarab megmunkálása erősen változó forgácsolási feltételek mellett, vagy részben a szerszám vágáscentrumában (a forgácsolási folyamat anyagátalakító folyamattá válik) nagyon előnytelen az elérhető felületminőség és kontúrpontosság tekintetében.

Mivel az összetett formák 3 tengelyes megmunkálásánál a húzó és toló forgácsolás gyakran váltakozva lép fel, az 5 tengelyes technológia világos előnnyel rendelkezik, mert lehetőség van a szerszám definiált hozzáállítására a felülethez, és így konstans fogásvételi feltételeket lehet biztosítani. A felhasználó számára ez azt jelenti, hogy az effektív szerszámátmérő és a megmunkálási feladathoz szükséges forgácsolási sebesség segítségével a szükséges orsófordulatszám kiszámíthatóvá válik. A szerszám vágóéleinek számából, az orsófordulatszámból és a fogankénti előtolásból adódik a szükséges pályasebesség a szerszámra vonatkozóan.

Mivel az összetett formák 3 tengelyes megmunkálásánál a húzó és toló forgácsolás gyakran váltakozva lép fel, az 5 tengelyes technológia világos előnnyel rendelkezik, mert lehetőség van a szerszám definiált hozzáállítására a felülethez, és így konstans fogásvételi feltételeket lehet biztosítani. A felhasználó számára ez azt jelenti, hogy az effektív szerszámátmérő és a megmunkálási feladathoz szükséges forgácsolási sebesség segítségével a szükséges orsófordulatszám kiszámíthatóvá válik. A szerszám vágóéleinek számából, az orsófordulatszámból és a fogankénti előtolásból adódik a szükséges pályasebesség a szerszámra vonatkozóan.

A HSC megmunkálásnál nagyon fontos az alkalmas fogankénti előtolás megválasztása. Míg a túl kicsi fogankénti előtolások a forgácsképződésnél torlódási és súrlódási jelenségeket okoznak, így hozzájárulnak a magas hőmérsékletek kialakulásához és a fokozottabb szerszámkopáshoz, a túl nagyra választott fogankénti előtolások a szerszámok mechanikai túlterheléséhez, és ezáltal idő előtti éltöréshez vezethetnek.

Annak módja, hogy a szerszám és a munkadarab között a fogankénti előtolás geometriailag hogy alakul ki, három lehetséges előtolási és forgácsolási iránytól függ:

- forgácsolási irány a szerszám forgássíkjában a munkadarabhoz viszonyítva,

- egyenirány (az előtolás irányában a szerszám a marandó kontúrtól balra helyezkedik el),

- ellenirány (az előtolás irányában a szerszám a marandó kontúrtól jobbra helyezkedik el).

A szerszám munkadarab-felülettel bezárt szöge az előtolás irányában:

- hosszanti húzóforgácsolás (minden esetben elkerüljük a levegőben vágást, az effektív szerszámátmérő és a forgácsolási sebesség nagyobb),

- hosszanti tolóforgácsolás (levegőben vágás veszélye fenn-áll, az effektív szerszámátmérő és a forgácsolási sebesség kisebb).

A szerszám munkadarab-felülettel bezárt szöge keresztben az előtolás irányára:

- húzóforgácsolás keresztben (minden esetben elkerüljük a levegőben vágást, az effektív szerszámátmérő és a forgácsolási sebesség nagyobb),

- tolóforgácsolás keresztben (levegőben vágás veszélye fennáll, az effektív szerszámátmérő és a forgácsolási sebesség kisebb).

Ezek az előtolási, ill. forgácsolási irányok jelentősen befolyásolják a munkadarab felületminőségét és kontúrpontosságát. Ezért a következő befolyásoló tényezőket mindenképpen figyelembe kell venni:

Ezek az előtolási, ill. forgácsolási irányok jelentősen befolyásolják a munkadarab felületminőségét és kontúrpontosságát. Ezért a következő befolyásoló tényezőket mindenképpen figyelembe kell venni:

- hozzáállítás szöge,

- felület kialakulásának időpontja (a fog bemerülésének elején vagy végén),

- fogbelépés gerjesztő frekvenciája és erejének amplitúdója,

- a gerjesztő erő és a szerszámél eltolódása közti fáziseltolódás a munkadarabkontúrhoz képest.

A kísérletek azt mutatják, hogy nagyon jó felületminőséget és hosszú szerszámélettartamot lehet elérni 10° és 20° közötti hozzáállításokkal, egyenirányú megmunkálással és hosszanti húzóforgácsolással az előtolás irányában, amennyiben lehetőség szerint konstans előtolási sebességet tudunk tartani.

Fogásvétel

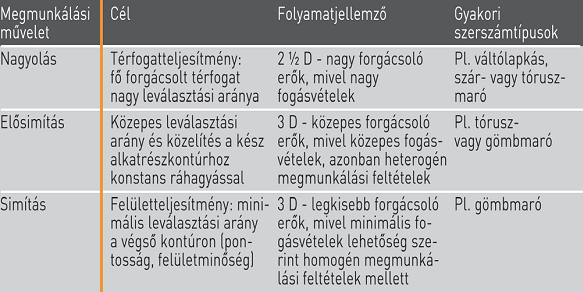

Egy munkadarab HSC megmunkálása általában legalább három alapvető megmunkálási műveletet igényel.

Míg a simítás során minimális axiális fogásvételekkel dolgozunk, az elősimítás vagy a nagyolás során egyértelműen nagyobb axiális fogásvételekre van szükség, hogy gazdaságos eredményeket érjünk el. Ennek során a következőket kell figyelembe venni:

Axiális fogásvétel nagyolásnál és elősimításnál

Ezekben az esetekben a felhasználót a szerszám maximálisan megengedett axiális fogásvétele érdekli. A fizikai határok lényegében két változótól függnek: a megmunkálandó anyag forgácsolási ellenállásától és a szerszám-hosszátmérő arányszámától (merevségétől).

Ezért első kiindulási pontként közelítő módon meghatározható az axiális fogásmélység az alábbi ökölszabály alapján: ap = R*k2*k3, ahol R = a gömbmaró rádiusza, k2 = forgácsolás-ellenállási együttható, k3 = L/D együttható. A forgácsolás-ellenállási együtthatóra edzett acél esetén az alábbi összefüggés érvényes:

Egyéb anyagok esetén a k2 forgácsolás-ellenállási együtthatóra az alábbiak érvényesek:

- k2(réz) = 0,25

- k2(alumínium) = 0,5

- k2(grafit) = 1

Az L/D együttható a szerkezeti anyagtól függetlenül az alábbiak szerint számítható:

A gyakorlatban természetesen adódhatnak eltérések az ökölszabálytól, melyek a szerszámgép specifikus sajátfrekvenciájára, a felhasználandó szerszámok és befogóeszközök minőségére, a munkadarab geometriájára, valamint az anyag-szállítóktól függő, az anyagtulajdonságokat érintő, részben nagymértékű eltérésekre vezethetők vissza.

A gyakorlatban természetesen adódhatnak eltérések az ökölszabálytól, melyek a szerszámgép specifikus sajátfrekvenciájára, a felhasználandó szerszámok és befogóeszközök minőségére, a munkadarab geometriájára, valamint az anyag-szállítóktól függő, az anyagtulajdonságokat érintő, részben nagymértékű eltérésekre vezethetők vissza.

Az 5 tengelyes marási technológia,a szerszám definiált hozzáállításának lehetőségével a felülethez, a szükséges szerszámhossz tekintetében is világos előnnyel rendelkezik az összetett formaalkatrészek megmunkálásánál.

Pályafogásvételek simításnál

A talán legfontosabb cél a HSC technológiában – a közvetlenül a marási folyamat által determinált – elérhető felületminőség. A simítási folyamattal kell elérni a pontosságra és a felületminőségre vonatkozó célokat. Az elérhető felületminőséget három alapvető változó határozza meg:

- a szerszámgép minősége,

- a szerszámgeometria,

- a forgácsolási folyamat technológiai paraméterei.

Amíg a felhasználó az első pont esetében csak nagyon korlátozottan tudja a megmunkálási eredményt befolyásolni, a második pontra a következők érvényesek:

- gömbmarókkal végzett simítási műveleteknél iránytól függő érdesség keletkezik akkor, ha a fogankénti előtolás fz és a pályatávolság br értéke azonos.

- A felület érdessége kisebb lesz, ha a szerszám átmérője (D = 2R) nagyobb vagy/és a fogankénti előtolás és az ellépés kisebb értéket vesz fel (elméleti érdességi érték Rth= (br2) / 8R).

Míg egy dupla akkora méretű szerszám alkalmazásával kétszer jobb minőségű felületminőség érhető el úgy, hogy a megmunkálási idő nem változik, az ellépés és a fogankénti előtolás megfelezése négyszer jobb felületminőséget eredményez, azonban azzal a hátránnyal, hogy a meg-munkálási idő is a négyszeresére növekszik (amennyiben a többi paramétert nem igazítják hozzá a folyamathoz).

Míg egy dupla akkora méretű szerszám alkalmazásával kétszer jobb minőségű felületminőség érhető el úgy, hogy a megmunkálási idő nem változik, az ellépés és a fogankénti előtolás megfelezése négyszer jobb felületminőséget eredményez, azonban azzal a hátránnyal, hogy a meg-munkálási idő is a négyszeresére növekszik (amennyiben a többi paramétert nem igazítják hozzá a folyamathoz).

Fordította: Major Tamás, GALIKA Szerszámgépek Kft.